常家(jiā)東

(洛陽工業高等(děng)專科學(xué)校,河南洛陽,471003)

摘 要:討論了大型磨機雙列(liè)調心球麵滾子(zǐ)軸承的潤滑方(fāng)式選擇及密封結構設計,提出了修正密封間隙的計算公式,為磨機滾(gǔn)動軸承的潤滑密封設(shè)計提(tí)供了設計依(yī)據,經生(shēng)產實踐(jiàn)證明潤滑方式和(hé)密(mì)封結構設計正確。

關鍵詞(cí):磨機;潤(rùn)滑;密封(fēng);軸承

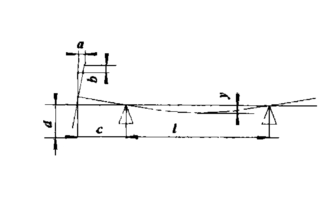

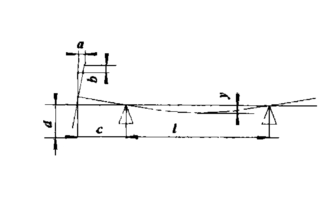

磨機作為大型粉碎設備,在建(jiàn)材、礦山、冶(yě)金、化(huà)工等工業行業廣泛使用(yòng)。如圖1所示,其工作原理是通(tōng)過筒體繞水平軸線回轉,裝在筒體內的磨礦介質(鋼球、鋼棒(bàng)等)和礦石(shí)在(zài)摩擦力的作(zuò)用下,隨(suí)著筒體上升到一定(dìng)高度,然後脫(tuō)離筒體(tǐ)壁自由下落或(huò)滾下,礦石磨碎主要是靠介質落下時的衝擊力和運動時的磨削作用完成的,礦石從筒體一(yī)端的(de)空心軸頸不斷給入(rù),磨碎的礦石從另一(yī)端的空心軸頸(jǐng)不斷地(dì)排(pái)出(chū)。

1.進料端中空軸頸;2.磨(mó)機筒體;3.出料端中(zhōng)空軸(zhóu)頸

圖1 磨機的滾動軸承潤滑密封(fēng)結構簡圖

傳統的(de)磨機使用滑動軸承支承,磨機使用滑動(dòng)軸承的(de)優點(diǎn)是順應性、嵌藏性好,抗膠合能力強,缺點是傳動時摩擦(cā)阻力(lì)大,磨機(jī)功耗高。同時,頻繁刮瓦費時繁瑣,而且影響磨機運轉率,維護費用高。在磨機上使(shǐ)用(yòng)雙列調心球麵滾子(zǐ)軸承代(dài)替(tì)滑動軸(zhóu)承,可顯著降低磨機能耗。滑動軸(zhóu)承(chéng)支承的球(qiú)磨機,軸頸與軸瓦的(de)接觸麵積Z少達75%,摩(mó)擦力矩大,能量消耗高,傳統的球麵瓦(wǎ)滑動軸承的(de)摩擦功耗理論上約占總裝機容量的29%,有關資料指出滾動軸承摩擦力矩約為滑動軸承摩擦力矩的1%,磨機主(zhǔ)軸承使用滾動軸承後,磨機的摩擦功耗理論上將(jiāng)減少99%。所以,為了保(bǎo)護環境,節省能源,應大力推廣磨機主軸承使用滾動軸(zhóu)承結(jié)構。但是,磨(mó)機滾動軸承的尺寸大(軸承內徑尺寸在Ø1000mm左(zuǒ)右),需(xū)要專門向軸承(chéng)生產廠家外協製作,成本高,並且軸承(chéng)重載、處於粉塵工作環境,如果潤滑和密封不好,礦石粉塵侵(qīn)入軸承,使軸承工作情況(kuàng)變壞,縮短軸承壽命。造成停(tíng)產(chǎn)事故和較大損失。另外磨機支承跨(kuà)距大,磨機(jī)受熱冷卻伸縮(suō)量大及磨機裝入物料後,筒體下沉的撓度大,給軸承密封造成了較大困難(nán)。本文(wén)對磨機(jī)滑動軸承支(zhī)承改造為滾動軸承支承結構時,潤(rùn)滑密封結構的設計(jì)問題作一些探討。

1 磨機雙列調心球麵滾子軸承的工作環境

磨機的特點是低速、重載、磨體大(dà)、工作環境惡劣。例如,Ø2.4m×8m的磨機,采用雙列調心球麵滾子軸(zhóu)承支承結構,磨機中空軸外(wài)徑D=895mm,運轉時軸承負(fù)荷1300N,磨機回轉部分500N,轉(zhuǎn)速n=20r/min。選用型號為39-895的(de)雙列調心球麵滾子軸承,軸承內徑d=895mm,外徑D=1120mm,軸承寬度B=215mm,軸承外滾道對軸承座可以(yǐ)調心,內滾道通過滾動體與(yǔ)外滾道也可以調心。長時間工作後,因筒體受熱伸長而產生軸(zhóu)向竄動,所以在磨(mó)機進料(liào)端的支承軸承座設計成可以軸向遊動的結構形式(shì),以補償磨(mó)機筒(tǒng)體的伸縮變(biàn)形量。由於磨體大,兩軸承(chéng)的支承距離也大,磨機筒(tǒng)體彎曲變形(xíng)產生撓(náo)度,要求選擇(zé)的滾動軸承能夠調心(xīn),否則筒體在運行的過程中(zhōng)產生不同軸,使軸承的工作情況變壞,甚至損壞軸承。因此選用雙列調心球麵(miàn)滾子軸承,以補償筒體變形產(chǎn)生的撓度。磨機粉磨的是礦石,粒度很細,如(rú)果密(mì)封(fēng)不好,粉塵很容易侵入軸承(chéng),所以,要(yào)求對軸承進(jìn)行良好潤(rùn)滑和(hé)密封。

2 雙列調(diào)心球麵滾子軸承的潤(rùn)滑和密封選擇

磨機的轉速雖然較低,但(dàn)由於尺寸較大,所以軸承工作的線速度適合於采(cǎi)用潤滑油(yóu)潤滑,且選用的潤滑油(yóu)必須具有(yǒu)良好的潤滑性能和小的內摩擦。綜合考慮磨(mó)機軸承負荷較大,加之由磨機筒體傳導過來的熱量,所以磨機軸承的溫度較高,應選用粘度大的潤(rùn)滑油(可選用30號或40號潤滑油)。采用油杯潤滑裝置完全(quán)可以滿足潤滑需要。

對密封(fēng)選型的要求是密封性好,安全可(kě)靠,壽命長,結構緊湊、簡單,製(zhì)造維(wéi)修方便,成本(běn)低。密封分為動密封和靜密封,動密封分為往複密封和(hé)旋轉密封(fēng)。磨機需要(yào)采用旋轉式動密封,並且(qiě)考慮到磨機工作環境惡劣,礦石粉塵(chén)較多,需要采(cǎi)用防塵(chén)密封裝置,阻止潤滑油外漏和粉塵侵入。迷宮式密封是一(yī)種較好的防塵密封,它(tā)主要由(yóu)旋轉與固定的密封零件之間複(fù)雜而曲折的小縫隙組成。使用時(shí)可以在縫隙中注滿潤滑脂,以增加密封效果。

3 雙列調心球麵滾子軸承密封結(jié)構設計

圖2 磨機滾動軸承防塵密封結構

圖3 磨(mó)機筒體彎曲引起密封間隙變化

磨機雙列調心球麵滾子軸承(chéng)迷宮式防(fáng)塵密封結構,如圖2所示,其軸向密封間隙f和徑向密封間隙e要合理(lǐ)選擇。如果選擇太大,會降(jiàng)低(dī)防塵及密封(fēng)效果;間隙太小,會使(shǐ)密封(fēng)旋轉零件和(hé)靜止零件的碰磨(mó),縮(suō)短密封零件(jiàn)壽命,增加能耗和產(chǎn)生噪音。理(lǐ)論上f的取值應大於磨機軸頸相對於軸承座的軸(zhóu)向竄動量,但是由於(yú)磨機進料端軸承座可(kě)以隨著筒(tǒng)體的伸縮而軸向遊動,所(suǒ)以軸(zhóu)向竄動量比普(pǔ)通的密封結構小(xiǎo)。由於磨機筒體的彎曲變(biàn)形使密封間隙發生改變,如圖3所示,這時磨機軸承迷宮密封結構軸向間隙應增加a,徑向間隙應增加b。設磨機的支承跨距L,中空軸懸伸長度為c,磨機(jī)筒體中部的(de)Z大彎曲變形為y,密封間隙的平均半徑為d,則由(yóu)圖3可得到:

則磨機軸承迷宮式防塵密封結構的密(mì)封間隙:

其中,kf為與製造及裝(zhuāng)配精度、磨機軸向竄動量有關(guān)的量。

例如:上述Ø2.4m×8m的磨機,L=8m,d=0.45m,c=0.8m,y取國家標準允許(xǔ)的Z大值(L/1000)=0.008m。根據式(1)和(2)可以計算(suàn)出:a≈0.5mm,b≈0.8mm,如果kf取(qǔ)1mm,根據式(3)和(4),則軸向密封間隙f應大於1.5mm,徑向密封間隙(xì)e應大於1.2mm。由此可以看出,在設計磨機滾(gǔn)動軸承的防(fáng)塵密封間隙時,必須(xū)考慮磨(mó)機裝料後,磨機(jī)筒體(tǐ)變(biàn)形對密封間隙設計參數的影響。

4 結論

磨機雙列調心球麵滾子軸承由於(yú)軸承尺(chǐ)寸大,價格昂貴,工作環境惡劣,載荷大,所以良好的(de)潤滑和密封(fēng)對於延長軸承壽命,降低能(néng)耗和生產成本非(fēi)常重(chóng)要,選用迷宮式(shì)防塵密封結構經生產實踐證明可(kě)以較好的滿(mǎn)足(zú)要求。但是在選擇(zé)密封間隙時不能隻依據經(jīng)驗或手冊,必須考慮磨機裝料後筒體下沉的情況,適當增加密封間隙。磨機筒體伸縮由(yóu)於(yú)進料端軸承座的遊動結構對密封間隙的影響減小。

來(lái)源:《潤滑(huá)與密封》2004年04期