何曉明 楊春平(píng)

摘 要:闡述了(le)熱(rè)軋工藝潤滑的機理及作用,並結合工藝(yì)潤滑技術在寶鋼(gāng)2050mm熱(rè)軋廠的開發與應用,探討了工藝潤滑對帶鋼表麵質量(liàng)及環境的影響。

關鍵詞:熱軋;工藝潤滑

1 熱(rè)軋工藝潤滑技術的發(fā)展

1957年,熱軋工藝潤滑技術在美國獲得成功應用(yòng),當時使用的潤滑劑為水溶性的(de)油,應用在精軋機組的支撐輥上。近10幾年來,由於鋼鐵市場對薄帶材質量的要求日益(yì)提(tí)高,而且熱帶鋼軋機向連續、高速、大型、自(zì)動化方向發展,軋輥(gǔn)的使用周期明顯相對(duì)縮(suō)短,頻繁換輥對軋(zhá)機產量有很大影響。因此,以減少軋輥磨損為主要出發(fā)點的熱軋工藝潤滑(huá)的研究逐步引起重視。發展到現在,世界上已有數(shù)10套熱軋帶鋼軋機應用了(le)工藝潤滑。美國(guó)內陸鋼廠在使(shǐ)用高 速鋼軋輥的同時也應用了工藝潤滑,取得了更好的效果。

從目前應用來看,熱軋工藝潤滑按潤滑作用點可分為支撐輥潤滑和工作輥潤滑;按作用方式可分(fèn)為噴嘴式、毛刷式、毛氈式和噴霧式(shì)等。寶鋼2050mm精軋機組采用工作輥噴(pēn)嘴潤滑方式。

2 熱軋工(gōng)藝潤滑的(de)機理及(jí)作用

2.1 熱軋工藝潤(rùn)滑的(de)機理

熱軋(zhá)工藝潤滑是一個動態過程,在變(biàn)形區高溫、高(gāo)速(sù)、高壓狀(zhuàng)態(tài)下(xià)潤滑油所(suǒ)起的變化難以實驗模擬,因而目前對熱軋的潤滑機理尚無統一認(rèn)識。一般認為(wéi),熱軋潤滑劑以3種狀態起潤滑作用:

一部分潤滑油被燃燒,燃燒殘留物主要是殘炭,使軋輥與金屬表麵隔(gé)開,殘炭與金屬和軋輥之間的摩擦小於(yú)金(jīn)屬與軋輥之間的固體摩擦。

另一部分(fèn)潤滑油在變形區高溫、高壓下急劇氣化和分解,形成高溫、高壓的氣墊,將金屬與軋輥表麵隔開,起到潤(rùn)滑作用,這種氣體間的摩擦遠(yuǎn)小於(yú)流(liú)體間的摩擦。

其餘部(bù)分潤滑油可能保持原來的狀態,以流體形式通過變形區。

由於現代熱軋工藝特點是高(gāo)溫、高速、高壓、工作輥輥麵瞬時溫度可達600~700℃,經冷卻散熱而穩定在50~80℃。因此,為適應熱(rè)軋工(gōng)藝特點,熱軋潤滑劑(jì)要(yào)滿足如下要求:

(1)熱軋時具有良好的潤滑(huá)性,降低摩(mó)擦,減少磨損;

(2)應(yīng)具有良(liáng)好的吸(xī)附性(xìng)和潤濕性,以便在軋輥(gǔn)表麵形(xíng)成連續(xù)牢固的潤滑膜;

(3)粘度要(yào)適中,易於輸送和噴塗,不易從(cóng)變(biàn)形區擠出;

(4)具有較高的閃點和熱分解穩定性;

(5)潤滑油燃燒生成氣體(tǐ)量少,燃燒物應無毒,對環境汙染小。

2.2 熱軋工藝(yì)潤滑的作用

熱軋工藝潤滑(huá)具(jù)有以下作用:

(1)使熱軋力能參數(shù)發(fā)生變化(huà),由於軋製力(lì)的降低,減(jiǎn)少了(le)電能消耗;

(2)由於潤滑油形成覆蓋在軋輥表麵的保護膜,緩(huǎn)和了水對軋輥的急冷與氧化作用,同時這層保護膜還起著阻礙軋件向軋輥傳熱的作用,降(jiàng)低了軋輥的熱疲勞,從而使(shǐ)磨損減輕(qīng)。

(3)改善熱軋板的表麵質量。由於(yú)保持了軋輥表麵狀況和外形處於滿意的狀態,可提高軋輥斷麵和軋(zhá)件的幾(jǐ)何尺寸(cùn)精度以及(jí)防止三次(cì)氧化鐵皮被粗糙軋輥壓入。

(4)延長軋製公(gōng)裏數,減少(shǎo)換輥次數,增加(jiā)作業時間(jiān)。

(5)減少軋輥購置費用。

3 熱軋工藝潤(rùn)滑的應用

熱軋工藝潤滑是一項實踐性(xìng)很強的新技術,因為每套軋機的結構與特性不(bú)同,在原有係統應用(yòng)這項技術是一項較複雜的工程。

3.1 應用係統(tǒng)

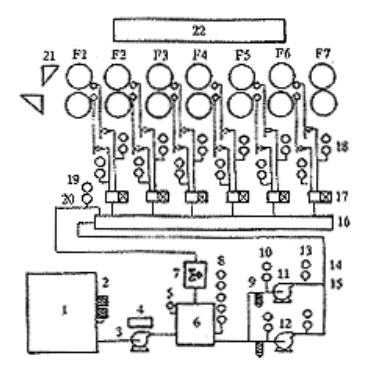

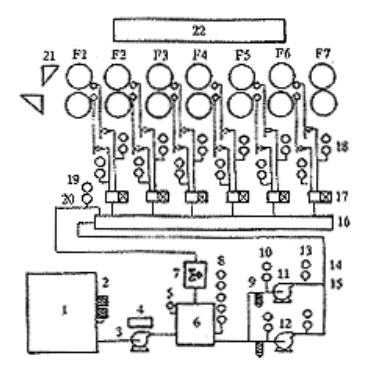

整個應用係統如圖1所示。係統包(bāo)括以下幾部分:

圖1 軋製潤滑(huá)應用係統

1.潤滑油儲罐;2.儲罐液位;3.輸送(sòng)泵;4.流(liú)量計;5.溫度計;6.工作罐;7.背壓調節箱;8.工作罐液位;9.過濾器;10.泵前壓力;11.泵1;12.泵2;13.泵後(hòu)壓力;14.壓力開關;15.壓力(lì)指示;16.平衡管;17.F1~F6控製電磁閥;18.F1~F6上輥油壓(yā);19.F1~F6下輥油壓;20.油背壓;21.飛剪;22.PLC控製箱

此為大型容器,可儲存60m3潤滑劑,避免每周(zhōu)補充(chōng)潤滑劑。

(2)工作油箱

此油箱容積2.3m3。配備(bèi)有如下裝置。

①蒸汽加熱裝置。可保持潤滑劑溫度恒定(dìng)在40~60℃。保持(chí)潤滑(huá)劑粘度的恒定是整個應用係統中很重要的環節。

②溫度、液位指示器。

③液位控製器(qì)。控製潤滑劑從儲油罐到工(gōng)作(zuò)油箱的(de)輸送泵的關閉與啟動。

④液(yè)位報警器。具有低、高位報警功能(néng),當液位(wèi)處於高位報(bào)警狀態時能自動關閉輸送泵。

⑤流(liú)量計。記錄由儲油罐打入工作油箱的(de)油量,用於測定潤滑劑的消耗量。

(3)工作泵組

潤滑劑循環泵和備用(yòng)泵都配備有真空過濾器、真空指示(shì)表及真空報警器(qì)。每個泵都配備(bèi)壓力表、壓(yā)力報警器及(jí)止回閥、安全閥和隔離閥。

(4)熱平衡管

熱(rè)平衡管保證每個(gè)噴油口能得到相同的油溫(wēn)和油壓。

(5)立(lì)式(shì)控製盒

F1~F6軋(zhá)機(jī)均有1個控製盒,控製和監測(cè)注(zhù)入混和噴嘴的潤(rùn)滑劑量。

(6)注入點

潤滑劑從立式控製盒流出至注入(rù)點的混合噴嘴,混和噴嘴將潤滑劑和軋輥冷卻水均勻混(hún)和,冷卻水攜帶著分散的潤滑劑至軋輥表麵。

(7)PLC控製箱

PLC控製箱和操作麵板是係統的信息和控製(zhì)中心,顯示係統工作狀態,診斷係統故障(zhàng)。

3.2 係統的操作

通過安裝在操作室的控製箱對係統進(jìn)行操作。液位控製器、液位報警器都在操作台顯示並(bìng)監控。係統啟(qǐ)動時,立式控製盒裏的所有電磁閥處於關閉狀態,直(zhí)至鋼板(bǎn)進入精軋機。電(diàn)磁閥開(kāi)閉的順序是:鋼板進(jìn)入軋機,軋製力(lì)信號通過PLC延(yán)遲6s後啟動,Fn(n=1~6)機架上的電磁閥,一旦帶鋼尾部離開切頭剪,F1電磁閥(fá)關閉(bì);尾部離開F2,關閉F3電磁閥,依此類推。其(qí)目的是(shì)防止潤滑油在軋輥表麵堆積和燃燒不淨造成下一塊帶鋼進鋼(gāng)時(shí)打滑。同時,頭部延時時間的設(shè)定也考慮了避免對軋製(zhì)力遺傳(chuán)係數產生影響,以保證數學模型的設(shè)定精度。

操作麵板上,通過對係統油壓的(de)選擇可控製油量大小。在計劃軋製過程中(zhōng),隨軋(zhá)輥磨(mó)損加劇,係統油壓呈分(fèn)段階梯(tī)自動控製,以達Z佳潤滑效(xiào)果。

3.3 潤(rùn)滑劑

潤(rùn)滑劑分為固體和液體(tǐ)2種。由於固體潤滑(huá)劑不能(néng)連續供給,且更換不便(biàn),因而未能推廣應用。液體(tǐ)潤滑劑按(àn)其基礎油的(de)不同,可分為3種:(1)以(yǐ)礦物油為基的潤滑劑;(2)以(yǐ)植物油或動物油為基的潤滑劑;(3)化學(xué)合成型潤滑劑(jì)。

目(mù)前寶鋼2050熱軋廠(chǎng)使用的潤滑劑為恒(héng)豐公司生產的HYG-1和Nalco公司生產的(de)HM-40。潤滑劑(jì)在水中具有(yǒu)良好的分散性能,能與水混合形成均勻的混合物,當它以高速湍流狀態噴射到工作輥上,其分子極性使其牢固地吸附在軋輥(gǔn)表麵。潤滑(huá)劑的高分子(zǐ)量(liàng)酯類化合物和碳氫化合物使其具(jù)有(yǒu)高溫潤滑特性。

3.4 潤滑的轉移現象

在F1~F4機架使(shǐ)用軋製潤滑,而在沒有使用潤滑劑的F5機(jī)架也看到了和使(shǐ)用潤滑劑類似的現象,Z明顯的是軋製力(lì)下降。這種現象可解釋為潤滑劑在前麵的機(jī)架中沒有(yǒu)完全燃燒(shāo),而隨(suí)帶鋼一起進入下一個機(jī)架(jià)。另外,帶鋼頭(tóu)尾(wěi)無潤滑部分的表麵比中部有潤滑的部(bù)分表麵(miàn)相對粗糙,摩(mó)擦係(xì)數發生了變化。

4 軋製潤滑對(duì)帶鋼表麵(miàn)質量的影響(xiǎng)

帶鋼表麵狀況是一個重要(yào)的質量指標(biāo)。通常,一次和二次氧化鐵皮通過采用合理的加熱製度(dù)和高壓水除鱗可以控製。而三次氧化鐵皮壓入造成的氧化鐵皮細孔則與精軋前部機架工作輥表(biǎo)麵狀態密切相關。氧化鐵皮細孔發生在(zài)軋製(zhì)計(jì)劃的後半期,為了避免其發生,通常臨時換輥,這樣不(bú)僅中斷了(le)軋製計劃的(de)連續(xù)性,而且造成軋製作業率下降。

在軋製變形區的前滑區和後滑區,帶鋼和軋輥表麵產生相對運(yùn)動。在實際(jì)生產過程中,和(hé)軋(zhá)輥表麵接觸的薄氧化鐵皮層要強烈地被冷卻,從而使其硬(yìng)度增高(gāo)。當軋輥和帶(dài)鋼表麵間相對移動時,將發生氧化鐵(tiě)皮層變形和(hé)金屬接觸層被犁溝。軋輥表麵越粗糙,這種機械作用越大。這樣,在接觸麵發生氧化鐵皮的聚(jù)集並且壓(yā)入相對軟的帶(dài)鋼中。在熱軋(zhá)過程中(zhōng),工(gōng)作輥始終處於高溫,高負(fù)荷和高速狀態下,隨軋製的進行,軋輥表麵逐漸磨損、粗糙。

潤滑油在變形區可降低(dī)軋輥磨損(sǔn)速度(dù)。另外,由於(yú)潤滑油形成覆蓋在軋輥表麵的保護膜,緩和了水對軋輥的急冷與氧化作用(yòng);同時,這層保護膜還有阻礙軋(zhá)件向軋輥傳熱的作用,降低了軋輥的熱疲勞,從而使磨損減輕。使用潤滑油後,軋製潤滑平均計(jì)劃長度可達到153km,比使用前薄(báo)板平(píng)均(jun1)計劃長度90km增加41%,軋製潤滑Z大計(jì)劃長度可達到180km。

5 軋(zhá)製潤滑對軋輥使(shǐ)用壽命的(de)影響

由於軋製潤滑(huá)減(jiǎn)少了軋輥磨損,因而軋(zhá)製(zhì)潤滑計劃公裏數及軋製噸位(wèi)數(shù)增加,但下機後磨削量並未增加,使(shǐ)噸鋼輥耗降低,如表1所示。

表1 軋輥磨削量比(bǐ)較舉例

6 軋製潤滑(huá)對環境的影響

在潤滑軋輥輥縫的過程中,絕大部分潤滑劑被軋(zhá)輥以及帶鋼表麵的高溫(wēn)燃燒(shāo)掉,燃燒產物為二氧化碳和水,沒(méi)有毒性。而沒有燃(rán)燒掉的少許潤滑(huá)劑會在鐵皮坑裏浮至水麵或吸附(fù)在氧化鐵皮表麵。浮在水麵的(de)潤滑劑(jì)可(kě)撇去,吸附在氧化鐵皮上的潤滑劑可隨氧化鐵皮一起除去(qù)。

對軋製潤滑前和軋製潤滑期間對軋線(xiàn)回水含油量、經撇(piě)油機處理後水中含(hán)油量作了抽樣分析,見表2。

表2 軋線回水含油量和(hé)經撇油機處理後水中含油量的比較

表2說明投入潤滑油後軋線回水中油含量比(bǐ)平時上升,但經撇油機處理後,含油量可下降到平時水平,軋製潤(rùn)滑對C係統水質無明顯(xiǎn)影響。

作者簡介:何曉明(1970~),男(漢族),福建人,工程師。

作者單位:寶山鋼鐵(集團)公司熱軋部,上海,200941

參考文獻

1 Wandrei C L. Review of Hot Rolling Lubricant Technology for Steel. Inland Steel Company.

2 Barzan D. The Use and Performance of High Speed Steel Rolling at Inland's 80 Inch Strip Mill. Inland Steel Company.

3 Petre L T. Hot Strip Mill Roll Bite Lubrication. New Zealand Steel.

4 葉茂.金屬塑性加工中摩擦潤(rùn)滑原理(lǐ)及應用[M].沈陽:東北工學(xué)院出版社,1990.

5 中南(nán)工業大學機電學院.金屬塑(sù)性加工(gōng)摩擦與(yǔ)潤滑[M].長沙:中南工業大學,1996

來源:《軋鋼》1999年05期