作者:徐利騫

(通鋼(gāng)股份(fèn)公司高速線材廠)

摘(zhāi) 要:針對軋(zhá)機密封存在的缺陷(xiàn),通過采用氣密封、增設(shè)擋(dǎng)水密封、改換密(mì)封材質等,對其進行了改進,降低了潤滑油(yóu)含水量,減少了軋機的損壞(huài),效果顯著(zhe)。

關鍵(jiàn)詞(cí):軋(zhá)機;密(mì)封結構;改進

通鋼高(gāo)速線材廠於1991年建成投產,是全國條國產高速線材生產線。其中中軋、預精(jīng)軋為懸臂式軋機。軋機調整形式采用軋輥軸向固(gù)定、徑(jìng)向調整。自生產線投產以來,中軋(zhá)和預精軋機的密封缺陷相繼暴露,僅1996年10月至1997年10月就有三次因軋機(jī)進水造成停產。潤滑油的含水量長期保持在20%~30%,有時達60%,造成中軋、預(yù)精軋機及減速機頻繁損(sǔn)壞(huài),潤滑油放水時使(shǐ)大量潤滑油(yóu)流失,造成巨大的(de)經濟(jì)損失。為此,我們對軋機密封結(jié)構進行了改進。

一、原因分析

經過分析,認為中軋、預精軋機進水主要有以下幾個方麵的原因。

1、原設計密封結構不合理

由於軋機(jī)調整(zhěng)方式為軸向定位、經向調整,所以軋輥軸端密封采用端麵密封結構。由於軋機軸竄量大,以(yǐ)及內、外擋環位置變化及密封(fēng)磨損等原因,使密封間隙變大,冷卻軋機的高壓水夾雜著氧化鐵皮進入軋機內部(bù),有時直接作(zuò)用在軸(zhóu)承上,造成軋機頻繁燒軸承。

2、原設計軋機密封材料性能差

該材料為橡膠一(yī)Ⅱ,雖然彈性和抗老化性(xìng)能較(jiào)好,但耐磨及耐高溫性能較差,使用壽命僅為3天,而軋輥更換(huàn)周(zhōu)期為8天,密(mì)封損壞後無法更換(huàn)。

3、密封調整更換困難

每次更換密封都需卸下軋輥。如果軋機進水,則需在內、外擋環下加(jiā)調整墊片,重調密封間隙。

4、冷卻水嘴設置不當

此時,高壓冷(lěng)卻(què)水會直(zhí)接噴射到密封上,造成軋機進水。

二、改進(jìn)方案

通過以上分析,我(wǒ)們對密封結構進行了如下的改進。

1.改(gǎi)進(jìn)軋機(jī)密封結構

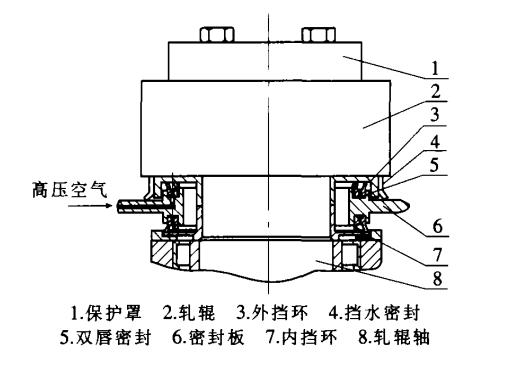

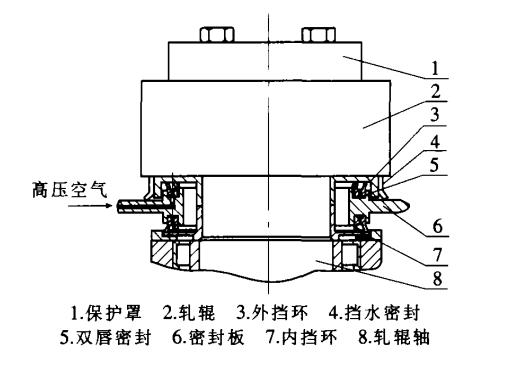

參(cān)照(zhào)國內外軋輥密封結(jié)構並結合我廠實際設計了軋輥軸端(duān)氣(qì)密封結構(見圖(tú)1)。

圖1 改進後(hòu)軋機(jī)密封結構(gòu)示意圖

2、采用氣密封結構

在軋機密封板上設置氣道,將高(gāo)壓空氣引到雙唇密封中間,使雙唇密(mì)封間及其與(yǔ)外(wài)擋環間形成一個“高壓”區,使軋機內部與冷卻水隔離。當軋機出現軸向(xiàng)竄動(dòng)密封間隙增大時,氣密封起隔離(lí)作(zuò)用。

3、增設擋水(shuǐ)密封(fēng)

以防高壓冷卻水直接作用到雙(shuāng)唇密封上,也可補償軋輥軸(zhóu)軸向間隔。它既能使外擋環與雙唇密封間(jiān)形成一個密封腔,使高壓氣(qì)體不(bú)至於外泄太快,又便於更換。它采用橡膠,有較好的彈性(xìng),不卸輥即可更換,非常方便。

4、改進密封材質

原密封采用橡膠一(yī)Ⅱ,改進後采用氟橡(xiàng)膠,提高了耐磨和耐高溫性能(néng)。

此外,還改進了裝配方法。內、外(wài)擋環(huán)的調整(zhěng)間隙是保證軋輥軸密封的關鍵環(huán)節。在密封調整間隙過程中,我們一方麵減(jiǎn)少墊片的數量,另一(yī)方麵采用膠粘技術固定內、外擋環的位(wèi)置,以減少墊片的磨損,防止密封的損壞。

三、實施效果

改進密封(fēng)結構的軋機1998年4月投入使用後,稀油站潤滑油(yóu)含水(shuǐ)量由(yóu)20%降低到3%以下,取得了較好的效果。軋機的潤滑條件(jiàn)大(dà)大改善(shàn),軋機(jī)及減速機損壞明(míng)顯減少,保證了生產順利進行。潤滑油消耗大幅度降低,僅此一項每年就可節油30t,價值27萬元。

來源:《中國設(shè)備工程》2004年第(dì)09期