作者(zhě):王凱 彭光輝 李士永

(唐山鋼鐵股份有限(xiàn)公(gōng)司(sī))

摘 要:分析了高(gāo)速線材生產線上(shàng)粗中軋(zhá)機軋輥軸承損壞的原因,並針對軋輥軸承(chéng)的組裝、清洗(xǐ)、檢查、使用和維護等方(fāng)麵提出了相應的改進措施。實踐表明,改進後(hòu)該軸承的平均使用壽命(mìng)由(yóu)原產鋼12萬t提高到20萬t。

1 前言

唐山鋼鐵股(gǔ)份有限公司第2條國產高速線材生產線於2000年6月投產。因發展需要於2003年3月對該生產線進(jìn)行了技術改造。現粗中(zhōng)軋機共13架,其中粗軋9架、中軋4架,全部水平布置。軋機采用高強度牌坊(fāng)式機架。該生產線原設計年生產能(néng)力為45萬t,通過強化設備管理、不斷完善軋製工藝,並(bìng)進行品種(zhǒng)開發,截止2005年,其年產量已達到60萬t。

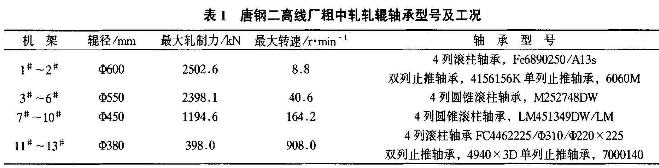

但生產中粗中軋部分軋輥軸承(軸承(chéng)型號和實際工況見表(biǎo)1)工(gōng)作環境惡劣:溫度高、衝擊(jī)頻繁、負荷高、汙(wū)染嚴重,因而時常發生燒軸承事故,導致被迫(pò)停機,甚(shèn)至軋(zhá)輥報廢,不僅影響了軋機作業率,還大大增(zēng)加(jiā)了企業製造成本(běn)。為減少軋輥軸承事故性損壞,降低噸鋼軸承消耗,在軋輥軸承的裝配、使用、維護等方(fāng)麵進行了不斷探(tàn)索,取得了良好(hǎo)效果。

2 原因分析及改進措施

2.1原因分析

軋輥軸承運轉伴有(yǒu)多種摩擦,其內摩(mó)擦Z嚴重的部位是外圈滾道負荷區,軸承存在徑向遊隙,滾(gǔn)子(zǐ)隻在(zài)負荷區滾動,非負荷區的滾子處於半滾半(bàn)滑狀態[1]。當滾子一旦進入負荷(hé)區後(hòu)自轉突然加速,在增速的過程中滾子與軌道(dào)的摩擦較強烈(liè),同(tóng)時(shí)在這一區域承受(shòu)著軋鋼的衝擊負荷。滾子與滑道接觸變形引起的滑動摩(mó)擦是軸承零件損壞的關鍵因素。在潤滑不(bú)良的情況(kuàng)下,零件的表麵粗糙度逐漸加大,磨損更加嚴重,Z終導致軸承損壞;軋輥軸承運(yùn)轉過程中,軸承內圈(quān)與軋輥軸之間、軸承外圈(quān)與軸承座內孔之間相(xiàng)對“爬行”,輥頸表麵與軸承端麵的惡性摩擦(cā)發熱,都會造成軸承燒毀事故;密封不良(liáng)也是造成軸(zhóu)承過早損壞的一個主要原因。如果外界汙物侵(qīn)入軸承座,Z先汙(wū)染的是靠近外側的潤滑脂,進而是軸承零件表麵出現磨損,隨汙物的增加,磨損不斷擴大,Z終導(dǎo)致套圈開裂、軸承損壞。這些事故(gù)嚴重時還會報廢軋輥、軸承座等(děng)零件(jiàn)。

2.2改(gǎi)進措施

2.2.1組裝

經不斷摸索,確立了軋(zhá)輥軸承組(zǔ)裝標準:

(1)第1次使用的軸承(chéng),組裝完畢後,要整體測量軸向遊隙,並(bìng)將其控製在0.45~0.70mm之間,並要求鎖母和軸承壓蓋將內外套壓緊,防止“爬行”。

(2)再(zài)次使用的軸承,由(yóu)於磨損(sǔn)等(děng)原因,軸承精(jīng)度下降,但(dàn)組裝(zhuāng)後(hòu)仍應將軸向遊隙控製在0.45~0.70mm之間(jiān),特殊情況下可放大至0.45~0.80mm,可通過增減軸承外套壓蓋墊片實現遊隙的調整。

2.2.2清洗與檢查

(1)每次(cì)組裝前,要將軸承、軸承座清洗幹(gàn)淨並疏通油路,用(yòng)高壓風將油路內積油吹掃幹(gàn)淨,保持油(yóu)路暢通。檢查軸承內外套、滾動體(tǐ)及保持架等部件(jiàn),如發現異常,應及時更換。根據外圈負荷區(qū)的磨損(sǔn)情況旋轉角度,一(yī)般每次旋轉約90°檢查。型(xíng)圈(quān)、唇型密封(fēng)等部位,要確(què)保其無破(pò)損且彈(dàn)性正常。檢查軸承壓蓋與唇型密封接(jiē)觸部位表麵光潔度及磨損情況,要求(qiú)表麵光滑無缺陷,磨損程度(dù)小於1.2mm,保證唇型(xíng)密封正常工作且壓下量正(zhèng)常(30%~40%)[2]。

(2)組裝(zhuāng)前檢(jiǎn)查(chá)軸承座內孔磨損情(qíng)況,包(bāo)括尺寸和圓柱度。如Φ600mm內孔直徑超過標準0.35mm,Φ560mm、Φ450mm內孔直徑超過標準0.30mm,Φ380mm內孔直(zhí)徑超過標準0.20mm,則不(bú)得投入使(shǐ)用,待修複到標準尺寸後方可再次(cì)使用。4種(zhǒng)軸承座內孔Z大直(zhí)徑與Z小直徑超過0.20~0.30mm,不得投入使用(yòng),待修複到標準尺寸後方可(kě)使用。

(3)組裝前,檢查大輥輥(gǔn)頸軸承部位磨損情況,Φ560mrn軋輥尺寸小於(yú)標(biāo)準0.50mm,Φ450mm軋輥尺寸(cùn)小於標準(zhǔn)0.40mm,Φ380mm軋輥尺寸(cùn)小於標(biāo)準0.30mm,不得投入使用,必須修複到標準尺寸後方可使用(中380mm軋輥可采用加密(mì)封固持膠的方(fāng)法補救)。

(4)所有軸承壓蓋安裝時,當墊片調整完畢,必須用(yòng)密封膠密封,防止軸承進水。

(5)無論用何種方法加熱軸(zhóu)承,加熱溫度不得超過120℃。

(6)檢查彈性膠體是否失效,確(què)保其正常。

2.3 使用與(yǔ)維護

軸承的正確使用與維護是降低軋輥軸承消耗的必(bì)要條件,在此方(fāng)麵要注(zhù)意2點:

(1)軸承座應具有調心性,以避免(miǎn)軋輥撓曲變形而使軸承受到偏載。經常檢查並調整牌坊窗口襯板基麵,保持軸承(chéng)座內孔軸線(xiàn)與之平行,還(hái)要經常檢查軸承座內孔圓柱度,保證軸承處於較好(hǎo)的受力狀態。若窗口基麵襯(chèn)板調整不當,則會使兩軋輥軸線不平行,軸線夾角越大,軋鋼時產生的軸向(xiàng)力越(yuè)大。軸向衝擊力不但會損壞定位軸承,有時還(hái)會使軸承座壓蓋變形,甚至頂斷緊固(gù)螺栓。為減少軸向衝擊力(lì),要經常檢查軸承座是否壓(yā)緊,尤其是操作側軸承座與牌坊間要實現軸向無間隙固定。同(tóng)時(shí)要盡量減少傳動側軸承座與牌坊窗口(kǒu)的間隙,以減緩傳動軸(zhóu)跳動對軸承產生的衝擊。為減少軸(zhóu)向衝擊,對(duì)軋輥軸向固定裝置進行了改進,由原來的開門式改(gǎi)為螺栓緊固的壓板式。不僅簡便了操作,還確保了(le)軋輥軸承的軸向壓緊。

(2)潤(rùn)滑不良是軸承過(guò)早損壞的(de)另一重要原因(yīn),在軸承(chéng)裝配(pèi)後已根據要求加入了潤滑脂。由於換輥周期(qī)大於潤滑脂的更換周期,因此在生產期間應定(dìng)期向軸承補(bǔ)充新潤(rùn)滑脂。其目的,一是保(bǎo)障軸(zhóu)承的良好潤滑(huá);二是將被(bèi)汙染的潤滑脂(zhī)擠出軸承座,清潔軸(zhóu)承;三是舊脂排出時可帶走密封(fēng)處的汙物,由(yóu)新(xīn)脂潤滑密封件,保證密封效果。經摸索後確定的補脂周(zhōu)期為:1#~6#機架為4天1個周期,7#~10#機架為3天1個周期,11#~13#機架為2天1個周(zhōu)期(qī)。每月消耗脂(zhī)60桶(每桶25k),夏季略多些。另外,還要根據(jù)實(shí)際運(yùn)行情況,如擠出廢油(yóu)脂汙(wū)染程度,軸承運轉的(de)聲音、測量(liàng)溫度等進行調整(zhěng)。潤滑脂采用1#極壓鋰基脂,其特點是耐高負荷、耐高溫、機(jī)械安定性好、抗水性好、使用溫度在﹣20~120℃[3]。實踐證明(míng),小劑(jì)量的連續補脂是線材粗中軋機軋輥軸承Z理想(xiǎng)的脂(zhī)潤滑方式,可有效(xiào)地提(tí)高軸承的使用壽命(mìng),降低軋輥軸承的消耗。

3 結語

通過不斷地摸索,改進了軋輥軸承的裝配、使(shǐ)用、維護等工作。該生產(chǎn)線粗中軋機軋輥軸承的平均使用壽命已由(yóu)原來12萬t鋼(gāng)提高到20萬t。大大降低了軸承的噸鋼消耗(hào),軋機軸承的無憂運轉不僅保證了生產的順(shùn)利運行,還帶來了明顯的經濟(jì)效益。

參考文(wén)獻:

[1]房世興.高速線(xiàn)材軋機裝備技術[M].北京(jīng):冶金工業出版社(shè),1997.

[2]周建男(nán).軋鋼機械滾動軸承[M].北京:冶金工業出版社,2001.

[3]蘇玉(yù)達.軋輥軸承的脂潤滑[J].軋鋼,1998,15(1):42-44.

來源:《軋鋼》 2006年 第4期