短信碼登錄

密碼(mǎ)登錄(lù)

獲(huò)取短信驗證碼(mǎ)

獲(huò)取短信驗證碼(mǎ)

2012-07-05

作(zuò)者:陳勝軍

摘 要(yào):分析凝泵軸承溫度過高的原因,提出(chū)相應的對策,取得(dé)了滿意的效果(guǒ)。

主題詞:推力軸承;溫度高;處理

某電廠(chǎng)的兩台125MW機組共有4台12NL-160型凝泵,都為筒(tǒng)袋式立(lì)式多級離心泵。由(yóu)上(shàng)海水(shuǐ)泵(bèng)廠(chǎng)製造。其設計技術(shù)規範流量Q=355m3/h,揚程H=158m,轉速n=1500r/min。

4台凝泵自1992年投(tóu)入運行後,在每年的高溫季節(jiē),都要出現軸承回油(yóu)溫度接近甚至(zhì)超過70℃的現象,引起推力瓦磨損,嚴重時甚至燒瓦。經常被迫切換至備泵運行,甚至影響整台機組的正常運行。特別是(shì)在1999年3月時,軸(zhóu)承回油溫度就高達(dá)68℃。而當時的環境溫度隻有20℃左右,溫升高達48℃,超過了廠家的正常要求。因此,對(duì)這台泵進行了詳細檢查,並作了改(gǎi)進,取(qǔ)得了較好(hǎo)的效果。

1、原因分析及(jí)對策

由於該故障從(cóng)投產後就存在(zài),而且經過大修也沒能消除(chú),所以可以排(pái)除設備本身的原因和檢修引起的因素。經過分(fèn)析有以下(xià)兩種原因:

(1)泵的軸承冷(lěng)卻效果差(chà)

該泵軸承由油潤(rùn)滑冷卻(què),油又通過內置表麵式冷卻器冷卻。該冷卻器材料為紫銅管,冷卻介質是(shì)循環水。冷卻效果差又有兩方麵原因。一是冷卻器管壁表麵結垢,傳熱(rè)差。二是冷卻水量小。針對這兩(liǎng)點可以分別(bié)采取更換冷卻器和提高冷卻水壓(yā)力及增大冷卻水管管徑的方(fāng)法。

(2)泵(bèng)的推力軸承實際受力(lì)太大

軸承溫(wēn)度升高主要(yào)是由於推力瓦與推力(lì)盤磨擦(cā)所引起。而這磨擦力的大小直接取決於推力軸承的受力。溫(wēn)度升高(gāo)說明(míng)推力軸(zhóu)承的受力過大(dà)。因此要使(shǐ)軸承溫度下(xià)降就應該設法降低(dī)推力軸承(chéng)的受力。該泵由於是單向吸水的,葉輪吸水側的壓力低於排水側的壓力,因而在葉輪(lún)兩側產生壓力差,形成朝向吸水側的軸向推力。這個(gè)軸向推力由平衡鼓和推力軸承共同承受。因此,可以通(tōng)過增加平衡鼓受力和減小葉輪軸向推力的方(fāng)法來減小推力軸(zhóu)承的受力。

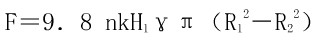

平衡鼓的工作原理是(shì)靠兩端的壓差產生一個與葉輪相反方(fāng)向(xiàng)的力來平衡泵所產(chǎn)生的軸向推力。它按以下計算:

式中P-壓(yā)差,m;

R-平衡(héng)鼓(gǔ)外(wài)徑(jìng),cm;

r-平衡鼓內徑,cm。

從式中可以看出,隻要增加平衡鼓(gǔ)的外徑就可以達到增加軸向推力(lì)的作用。根據設(shè)備本身情況,可以將原有平(píng)衡鼓外鑲一套圈,使外徑增(zēng)加12mm,理論計(jì)算可增加561kg承受力。

泵葉輪兩側產生的壓差(chà)形成的軸(zhóu)向推(tuī)力,計(jì)算經驗公式是:

式中F-水泵的軸向力,N;

n-水(shuǐ)泵(bèng)葉輪(lún)個數;

H1-單級揚程(chéng),m;

γ-液體的重度,kg/m3;

R1-口環半徑,m;

R2-水泵葉輪輪轂半徑,m;

k-與(yǔ)比(bǐ)轉速度有關的經(jīng)驗係數。

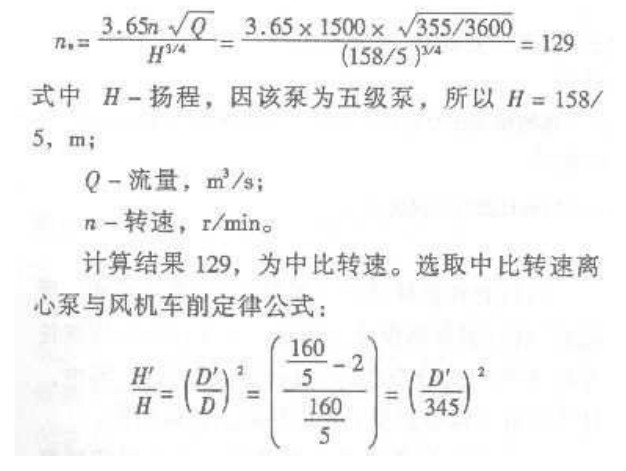

從式中可以看出,隻(zhī)要減(jiǎn)小揚程H1,就可以使軸向推力下降。我們仔細核(hé)對了該泵的實際(jì)運行參數,發現揚程比設計值略高19.6kPa,流量在機組滿負荷工(gōng)況下尚(shàng)有餘量(liàng)。因此,可以根(gēn)據葉輪車削定律采取車小葉輪的方法降低泵的出口壓力,從而減小(xiǎo)泵的軸(zhóu)向推力。該泵有五級葉輪,為了避免對泵的流量產生較大(dà)的影響,車小(xiǎo)末級葉輪。具體計(jì)算如下:(泵出口壓力降低19.6kPa)

首先計算泵的比轉速:

式中D′=334mm;

H′-車削後需達到的壓力,m;

D′-車削後的葉輪直徑,mm;

D-原葉輪直徑,mm;

葉輪外徑D應車削的數量為,

D-D′=345-334=11 mm;

可以考慮車削(xuē)10mm。

實施效(xiào)果

上述方法在後來的檢修中分(fèn)別予以實施,前幾種方(fāng)法(fǎ)實施後效果不太明顯。采取後一種方法,也就是(shì)車小葉輪後,從投(tóu)運情況來看(kàn),效果較好。流量並無(wú)顯著變化,而揚程降至155m,電流從原來的340A降至330A,能完全滿足機(jī)組滿負荷運行的(de)需要。在7、8月份高溫期間,環境溫度為35℃時,軸承油溫隻(zhī)有56℃。溫升19℃,完全滿足廠家規定的不得大(dà)於25℃的要求。在保(bǎo)證泵正常運行的前提(tí)下,又提高(gāo)了泵的經濟性。

來源:《浙江電力》 2001年第01期