張寶

(浙江電科院(yuàn))

1 設備簡介

某國產600MW汽輪發電機組(zǔ)在基建(jiàn)調(diào)試階段先後發生了兩次(cì)汽輪機大麵積軸頸(jǐng)與(yǔ)軸承損傷,造(zào)成了較大損失。該機(jī)組是由上海汽輪機有限公司與上海汽輪發電機有限公司製造的,汽(qì)輪機與發電機型號分別為N600-16.7/538/538和QFSN-600-2-22A。汽輪機(jī)汽缸由高壓缸(gāng)、中壓缸和兩隻低壓缸組(zǔ)成,前軸承座和(hé)中軸承座為落地式;汽輪機高、中、低壓轉子由剛性聯軸器聯接並(bìng)支(zhī)撐在(zài)8隻徑向軸承上,其(qí)中#1~#4軸承為可傾瓦(wǎ)結構,#5軸承為三瓦塊可傾瓦軸承(上半為圓筒(tǒng)形,下半為兩塊可傾瓦),#6~#8軸承為上下半圓筒軸承,發電機調端、電端軸承(chéng)(#9、#10)為三瓦塊可傾瓦軸承,勵磁機軸承(chéng)(#11)為四瓦(wǎ)塊軸承。汽輪機潤滑油係統主要設備包括:潤滑油主油箱、主(zhǔ)油泵、交流潤滑油泵、直流事故潤滑油泵(bèng)、冷(lěng)油器(qì)、頂軸(zhóu)油泵、排(pái)油煙風機和(hé)盤車裝置等設備。

2 故障過程

次事故過程與處理情況如下。

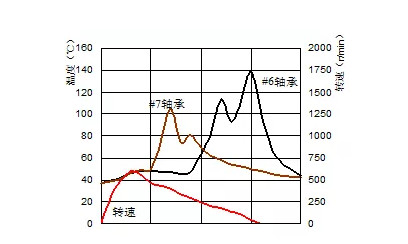

某日(rì)17時02分左右,該(gāi)汽輪發電機組進行第二次衝轉時的磨擦檢查,磨擦檢查轉速為600r/min,衝轉前檢查各項參(cān)數和設(shè)備均正常(cháng),主機潤滑油溫度為35℃;17時10分CRT顯示#7軸承#1金屬測點(調閥端)溫度達105℃,此時主機轉速為402r/min,然(rán)後此點溫度(dù)回落;17時17分(fèn)主機轉速176r/min,#6軸承#2金屬測點(電機端)溫度也異常上(shàng)升到113℃;隨著轉速的下降(jiàng),#6軸承#2金屬測點溫度有短暫的下降過程,在轉速為138r/min時,溫度為92℃,然(rán)後隨著(zhe)轉速的繼續下降,此溫度點又開始(shǐ)上升;17時21分#6軸承#2金屬測點溫度Z高達到139℃,此時轉速為38r/min,隨後,主機轉速很(hěn)快到零,投主機盤車後該點溫度慢慢回落;穩定後,以上兩個(gè)金屬測點溫度均比其它各軸承高4℃左右。圖1表示出(chū)了上述溫度的變化過程(chéng)。在整個過(guò)程中,除以上兩個溫度測點外,主機其它各監視(shì)參數均未(wèi)見(jiàn)明顯異常。事故過(guò)程中,人工上調了#6、#7軸處的頂軸油壓。在(zài)盤車剛投用的時候,各軸的頂軸油壓力均有下降,頂軸油(yóu)母管(guǎn)壓力由衝轉前的13MPa降至9MPa,立即調整頂軸油母管壓(yā)力至15MPa。

圖1 #6、#7軸承的溫度變化(huà)曲線

機組停運後,在軸承檢查工作開始之前,進行了大軸(zhóu)頂起高度的重新測量,測量時人為改變頂軸油母管壓力,各頂起高度(dù)的變化測量結果如表1所示。

表1 汽輪機組頂軸油壓(yā)力與軸頸頂起高度

由表(biǎo)1可知,頂軸油母管壓(yā)力為(wéi)9MPa時,#6、#8軸已經無法正常頂起,考慮到事故時頂軸油母管壓力已經跌至9MPa,因此,事故發生(shēng)時這兩處極為可能沒有被正常頂起(qǐ)。

對主油箱及(jí)冷油器進行(háng)檢查(chá)。檢(jiǎn)查對安放在主油箱內的潤滑油回油濾網(300目(mù))的檢查(chá)結果表明,該濾網內部金屬濾布的迎流方向下部被嚴重扯裂(liè),總麵積約占濾(lǜ)布總麵積的1/7左右,扯破的(de)濾布大量積聚在(zài)完好濾布與濾網外部(bù)支架(孔徑約0.5cm×0.5cm)的夾層中,並產生大量的纖細金(jīn)屬絲(sī),在濾網的底部,存在有不明髒物。對廠家提供的濾網Ocr18Ni9材質進行化學成份分析,結果表明所使用的濾網成分(fèn)中C、Cr、Ni、Mn元素不符合規定要求。

主油箱清理時,發現了不少纖細(xì)金屬絲,並有(yǒu)黑泥狀與顆粒狀物質,放(fàng)置在潤滑油係統中的(de)磁力棒上麵吸附了大量的金屬異物。對冷油器進行檢查時發現不少破損濾(lǜ)網碎(suì)片、電(diàn)焊渣和一些氧化(huà)皮。

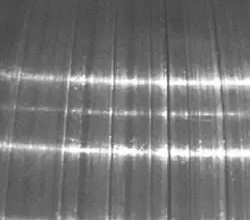

對各軸承進行檢查。考慮到#6軸承溫度上升Z高,檢查首先從#6軸承開始,該軸承的檢查結果(guǒ)是:上軸承有輕微擦傷;#6軸頸嚴重刮傷,較大傷痕達17條之多,Z大傷痕寬約為2mm,深(shēn)約為(wéi)1mm,傷痕(hén)呈圓周狀、從中間到兩側依次漸密(mì)的分布在#6軸頸處,局部情況如圖(tú)2所示;下軸承電機端頂軸(zhóu)油囊基本被(bèi)磨平,電機軸承表麵烏金磨損嚴(yán)重,而汽端軸承烏金表麵有嚴重拉毛現象,在拉毛處附著大量纖細金屬(shǔ)絲,如圖3所示。

圖2 #6軸頸刮傷情況

圖3 #6軸承磨損的(de)情況

經檢查發現,該汽(qì)輪發電機組#7軸、#8軸檢查的結果與#6軸基本一致,隻是軸(zhóu)頸與軸承的刮傷情況不及#6瓦嚴重,其它幾(jǐ)處軸頸與軸承均(jun1)有不(bú)同程度的損傷。

從以(yǐ)上檢查的結果來看(kàn),該起事故應該是潤滑油油(yóu)質惡化所引起的。大的(de)硬質顆粒(lì)進入了潤滑油係統,造成軸頸的(de)刮傷;潤滑油回(huí)油(yóu)濾布(bù)被衝破而形成的纖細金屬絲,使(shǐ)下軸承失去(qù)原有的自位能力造成,並加劇了軸頸與軸(zhóu)承之間磨擦(cā),這些磨擦造成頂軸油口失去其(qí)應有的功能。

事(shì)故後的處理工作主要從以下幾個(gè)方麵進行:(1)將破損的潤滑油回油濾網(wǎng)中的濾布更換為質量合格濾布,並在濾桶側麵與底麵的(de)接合部(bù)位安裝相應壓條,以確保該濾網(wǎng)不會再次衝破;(2)對所有的軸承進行徹底檢查,對刮(guā)傷情況比較嚴重的(de)#6、#7、#8軸頸進行電(diàn)刷渡處(chù)理,而對於其它幾(jǐ)個刮傷情況較輕的軸頸進行一般打磨處理。將拉傷比較嚴重的#6、#7、#8軸的下(xià)軸承返(fǎn)廠重新澆濤烏金,並進行修刮;對(duì)其它拉傷程度較(jiào)輕的軸承(chéng)進行打磨處理;(3)確認各軸承下球麵光潔度良好;用紅丹進行檢查,確認軸承(chéng)球麵與其窪窩的接觸麵滿足相關規定的要求;確認各(gè)軸(zhóu)承球麵的窪窩球麵弧度良好,以確保軸承的自位能力不受影響;(4)重新進行潤滑油係統油衝洗(5)更換新的頂軸油係統溢流閥,並對拆下的溢流閥進行返廠校核(hé),校核結果表明,三個溢流(liú)閥均不能正確動作。在頂軸油係統監控界麵(miàn)中增設頂軸油母管(guǎn)壓(yā)力的遠傳測點,加強對該係統的監視。

經過以上處理後,該機組順利進行衝轉、磨擦檢查、並網和升負荷,Z高負荷到450MW,在(zài)此期間,主機軸承溫度和各軸振動均(jun1)在正常範圍以內,直到第二次事故的(de)發生。

第二次事故過程情況如下。

某日,該汽輪機(jī)組在各主要監測(cè)數據均正(zhèng)常的情況下打閘,進行破壞真(zhēn)空惰走試驗,破壞真空前主(zhǔ)機真(zhēn)空為-93.32kPa/-92.32kPa,在汽輪機轉速(sù)220r/min時,主機真空到零,在此期間(jiān),振動和軸承溫度無異常變化(huà)。在(zài)汽(qì)輪機轉速下降到200r/min時(shí),#7軸承(chéng)#2溫度測點(電機端)顯示(shì)該處溫度上升趨勢加快,此時頂(dǐng)軸油母管壓力13.5MPa,#7軸承處頂軸油壓力為(wéi)5MPa,隨後啟動第五台頂軸油泵,就地調高#7軸承(chéng)頂軸油(yóu)壓力,在此過程中#7軸承#2測點溫度繼續爬升(shēng),轉(zhuǎn)速降到35r/min時該處溫(wēn)度到達Z高值(zhí)121℃,隨後逐漸下(xià)降至正常值,盤車(chē)狀態下,該處溫度無異常,汽輪機機(jī)偏心與盤車電流正(zhèng)常。

汽輪(lún)機(jī)盤車停運(yùn)後(hòu),對#7軸承進行檢查。檢查結果大致(zhì)如下(xià):#7軸頸被重新刮傷,該處下軸承單側(電機側)磨損嚴重,但頂軸(zhóu)油口沒有被破壞,在烏金表麵存在(zài)一個(gè)特別明顯的硬物(wù)壓痕,軸承下球麵有許(xǔ)多劃痕,並且附著(zhe)有碾平(píng)了金屬薄(báo)皮(pí)。隨即對#6軸(zhóu)與#8軸進行檢查:#6軸頸上增加了新的刮痕,#6軸承基本完好;#8軸頸與軸(zhóu)承基(jī)本完好。

3 故障分析

第二故障(zhàng)發生後,再次檢查發現主機潤滑油(yóu)回油濾網完好,油樣化驗結果為合(hé)格。從#7軸承檢查情況來看,基本判定#7軸承出現單側磨損。在事故過程中(zhōng),除(chú)#7軸承(chéng)頂軸油壓力下降約3MPa外,其它各軸承頂軸油壓(yā)力與頂軸油係統母管壓力與衝轉前相比(bǐ)並沒有明顯變化。除了油質原因外,導致這次事(shì)故的(de)另一主要(yào)原因應該是軸承的自位能力不足(zú)。正是因為#7軸承的(de)自(zì)位能力不足,該軸承在汽輪機轉速下降的過(guò)程中向發電機側單邊傾斜後無(wú)法複位,從而造成該(gāi)處汽輪機軸頸與軸承中間出現楔(xiē)形空間,導致#7軸承處頂軸油壓力下降。至於軸頸(jǐng)的刮傷,很明顯(xiǎn)還是由潤滑油中存在硬質異物所引起,單純的(de)主機潤滑油化驗結果合格,並不足以(yǐ)說明係(xì)統設備的清(qīng)潔和無異物存在,這些異物的存在會引起(qǐ)眾多不可(kě)預知的結果。總的來說,造成這兩次汽輪(lún)機軸頸與(yǔ)軸承(chéng)損(sǔn)傷事故的主要原因有以下幾個(gè)方麵。

(1)潤滑油中存在異物。從機組的軸(zhóu)頸兩次刮傷的情況看(kàn),油質惡化(huà)是導致軸頸刮傷的根本原因。盡(jìn)管機組兩次(cì)啟動前均進行油質化驗,結果合(hé)格,但潤滑油合格並不能說明潤滑油(yóu)係統相關(guān)設備的(de)清潔。另外,該機組次衝轉(zhuǎn)後,在真空為(wéi)-82kPa/-82kPa的狀態下,惰走時間為45分鍾。從該機組的惰走時間看,與同類型機組相比明顯偏短(duǎn),當時認(rèn)為是真空偏低(dī)所致,沒有引起足夠的重視,事後分析可知,在次衝轉時,該機組軸頸就(jiù)已經被刮傷。

該機組潤滑油係統沒有使用專用大流量衝洗機進行衝洗,這使得部(bù)分金屬氧化物(wù)和焊渣等大顆粒沒有(yǒu)及時排出潤滑油係統,這些顆粒狀(zhuàng)物(wù)質可能(néng)藏匿在某個普通油(yóu)衝洗無法(fǎ)衝洗到的(de)角落(luò)或附(fù)著在管壁上,在次衝轉後,由於主油泵出口壓力比潤滑(huá)油(yóu)泵出口壓力高出5倍多,這些物質被(bèi)攪起或剝離,由於冷油器出口濾網(wǎng)與其旁路同時處於投運狀態,因此,這(zhè)些顆粒狀物(wù)質得以隨著潤滑油(yóu)進入汽輪機軸與瓦之間(jiān),造成軸(zhóu)頸刮傷。在第二次衝轉後(hòu),這些異物造成(chéng)軸承的自位能力喪(sàng)失,導致軸承的單側磨損。

(2)潤滑油係統設備製造缺陷。安放在主油箱內的潤滑油回油濾網材質不(bú)符合設計要求,結構不合理,造成濾(lǜ)網(wǎng)布的扯破,直接導致與加(jiā)劇了軸承的損傷(shāng)。破碎濾網形成的大(dà)量的纖細金屬絲隨著潤滑油湧進軸與軸承之間,破壞了軸與軸承(chéng)之間油膜,加劇了(le)兩者之間的磨擦。設(shè)備在出廠前或者(zhě)在保管過程中受到汙染,設備封裝前沒有進行徹底檢查,使得本應該早發現的隱患而沒有(yǒu)發現,誘使了事故的發生。

軸承的自位能力喪失是導致軸(zhóu)承損壞的直接原因。軸承良好的自位能力能確保(bǎo)汽輪機(jī)軸承與(yǔ)軸的隨動,Z大限度的避免軸承與軸頸的單側磨損。軸承(chéng)與軸對中與否(fǒu)、軸承球麵與軸承座的加工與安裝工藝、異(yì)物的存在(zài)和缸體的變形等(děng)都會影響到軸承的自位能力。從檢查(chá)情況來看,軸承座窪(wā)窩處有凸點(diǎn),而軸承球麵與軸承座分屬於兩個廠(chǎng)商加工完成,在投用前兩者(zhě)之前並沒有進行配對研磨(mó)處理,軸承的自位能力無法得到保(bǎo)證(zhèng),幾個軸(zhóu)承的檢查(chá)情(qíng)況也證實(shí)了嚴重的單側磨(mó)損的發生(shēng)。

(3)頂軸油係統工作不(bú)穩定。頂軸油係統工(gōng)作不穩定,加(jiā)劇的事故的嚴重程度。事故發生時,頂(dǐng)軸油母管(guǎn)壓力已降至(zhì)9MPa,在該壓力下#5軸頸和(hé)#8軸(zhóu)頸已經完全不能頂起(qǐ),導致這種現象(xiàng)的原因是(shì)頂軸油母管上(shàng)三隻溢流閥工作不正常,從而造成頂(dǐng)軸油係統無法(fǎ)補償因軸承自(zì)位的能力減弱而帶來的影響(xiǎng),惡化了事故的結果。事後分析看(kàn)來,該機組(zǔ)次衝(chōng)轉時的惰走時間明顯偏短,但這個現象在當時很難(nán)引(yǐn)起(qǐ)足夠重視(shì)。

(4)事故分(fèn)析不徹底。在新建機(jī)組的安裝與試運階段,事故分析不徹底是(shì)致使(shǐ)事故重複發生的重(chóng)要因(yīn)素。這(zhè)種參建單位多、合作性強的工(gōng)作很容易造成各參建單位之間工作的(de)重複與空缺,造成共享信息傳達不暢;由於基建與生產任務繁重,客觀上容易產生急於求成(chéng)的僥(yáo)幸心理,放鬆了對某些環節的質量要求;事故發生後,各單位由於(yú)利益的不同(tóng),客觀上會造成有效事故信息的分(fèn)割與隱藏,對事故原因的分析與認識也會產生分岐,從而難以形(xíng)成客觀、正確(què)與統一的觀點,造成(chéng)事故處理工作無中心或中心發生偏移,以至於事故的(de)重複發生(shēng)。

4 故障處理

事故再次發生(shēng)後,主要處理措施如下:(1)繼續進行潤滑油係統油衝洗,並對#7軸承烏金進行重新澆鑄和刮磨,對刮傷的#6、#7軸頸進行打磨處(chù)理;(3)重新對#7軸承自位球麵進行光潔處理,並重(chóng)點檢查該球麵窪窩,結果(guǒ)發(fā)現,該窪窩處沿軸向存在著兩道手(shǒu)感明顯的凸起,由(yóu)於此窪窩現場處(chù)理不便,現場采用降低頂軸油母管壓力、增(zēng)加單個頂軸油支管油量的方麵來補償因設備缺(quē)陷而造成(chéng)的軸承(chéng)自位能力不足;(4)增加#6、#7、#8軸承(chéng)頂軸油壓力遠傳測點,以便加強監視與數(shù)據對比。

進行以上處理後,機組又重新順利啟動,磨擦檢查與額定轉(zhuǎn)速(sù)打閘停機時,各參數(shù)表現正常,多次的低轉速試驗並沒有出現軸承溫度升高(gāo)的現象。

5 結論與建議

汽輪機軸頸與軸承損(sǔn)傷嚴重時會造(zào)成汽輪發(fā)電機組大軸彎曲、轉子動靜碰磨、甚至整(zhěng)機損壞,直(zhí)接和間接損失都是巨大的。如果汽輪機(jī)潤(rùn)滑油中(zhōng)含有(yǒu)硬(yìng)質顆粒,它們對汽輪機軸頸的損傷是非常隱蔽的,可能在很長一段時間內都不能被發覺(jiào),因此,要(yào)加強對主機潤滑油係統的管理和(hé)對其油質的監控(kòng);安裝過程中對圓筒軸承與軸承座的(de)接(jiē)觸性檢查應有針對性,除了徑向的檢查處,還應(yīng)加強對軸向檢查;對於設置頂軸油係統的汽輪機組來說,汽輪機在低轉速運行時應加強各頂軸油壓(yā)力的監視。

此事故的發生在(zài)一定(dìng)程度上也暴露了機組在管理、製造、基建、調試與運行方麵的一些不足。在機組基建階段,相關部門應強化組織協調工作,充分發揮相關人員的(de)能動性,加強設備運行數據的對比與分析,對已發生的事故的分析做到(dào)及(jí)時而透徹,以發現與解決問題為整個分析工作的中心;做好設備交(jiāo)接關鍵點的控製工作,嚴格把(bǎ)關,在工期安排上避免(miǎn)急於求成。

(來源:汽機監督)