劉中輝,劉成

在組成機械設備的零件中,軸(zhóu)類零件是重(chóng)要的元件之一,其主要作用是支(zhī)承旋(xuán)轉零件。但在實際使用過程中,由(yóu)於受衝擊、摩擦(cā)、振動、潤滑、環境等因(yīn)素影響,時常發生失效現象,從而影響機械設備的正常運轉,給使用者帶來嚴重(chóng)的經濟損失。采用(yòng)科學合理技術手段對失效軸類零件進行修複,使其恢複使用性能。相對於加工(gōng)製造(zào)新軸,對舊軸進行修複,費用低、周期短(duǎn),能帶來很好(hǎo)的經濟、社會效益。

1 失效軸類零件(jiàn)的修複技(jì)術

軸(zhóu)類零件失效主要是磨損(sǔn)、彎曲和斷裂等,根據軸類零件的失效情況,選擇合適的修複方法(fǎ),以獲得(dé)Z佳的修複(fù)效果,使修複軸具(jù)有較好的耐磨性,較(jiào)高的表麵硬(yìng)度和強度,以及耐(nài)衝擊性能等(děng)。

1.1 彎曲矯直修(xiū)複(fù)

由於受(shòu)交(jiāo)變(biàn)應力、衝擊等載荷的作用,軸類零件在使(shǐ)用過程中經(jīng)常(cháng)發生彎曲失效。彎曲軸可采取矯(jiǎo)直修複技術恢複其功能,彎曲矯(jiǎo)直有冷矯直和熱矯直(zhí)。

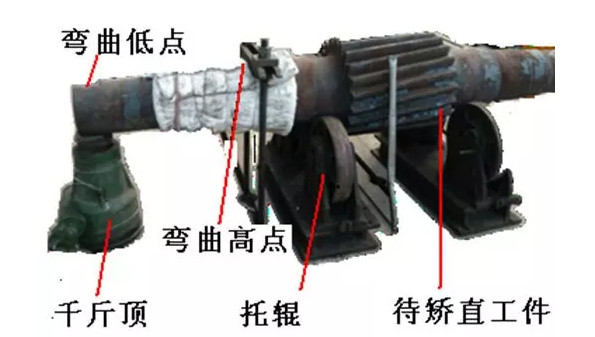

矯直(zhí)前(qián)將失(shī)效軸放於調平的托輥上,用百分表找出彎曲點,根據軸的彎曲程度采取冷矯直或熱矯直,彎曲(qǔ)較小的軸采取冷矯直,彎曲較大的軸采取熱矯直。軸冷矯直如圖1所示。冷矯直(zhí)法是在常溫下,將軸彎曲(qǔ)的Z大(dà)突出部位朝向施力(lì)的反(fǎn)方向,采用螺旋千斤頂、壓力機等對Z大彎曲(qǔ)突出部位逐漸施加壓力(lì),使彎曲突(tū)出部位逐步(bù)恢複或適當壓過一點,此狀態保持一段時(shí)間後,再撤消壓力,進行檢查,此過程需反複進行,直至達到設計要求。熱矯直是(shì)將軸置(zhì)於水平支點上,在軸Z大彎曲處,加熱到適當溫度,然後使彎(wān)曲突(tū)出處向上(shàng),在軸的Z大彎曲處用(yòng)千斤頂或壓力機將軸頂壓,然後檢查,反複多次,直至滿足要求(qiú)為止。

圖1 軸冷矯直

1.2 滾花修複

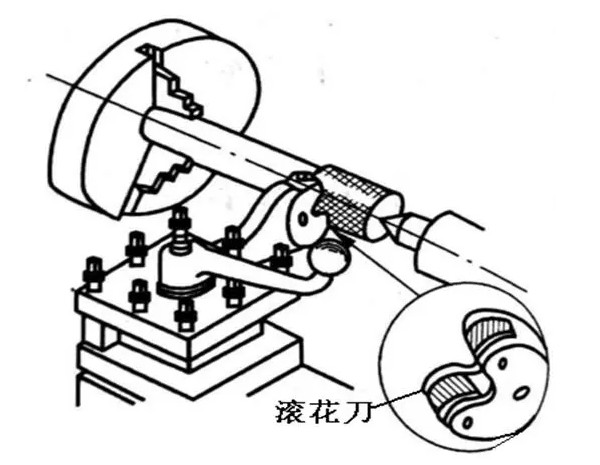

滾花原理如圖2所示。滾花經(jīng)常用於修複配合要求不高,且又有輕微磨損或超差較少(shǎo)的軸類(lèi)零件。先將(jiāng)輕微磨損或超差較(jiào)少的軸類零件裝卡固定於車床卡盤上,調整主軸轉速,選擇適當的進刀量,用滾(gǔn)花(huā)刀對(duì)需要修複的軸頸進行滾花,滾花軸頸漲量為(0.3~0.5)t/mm(t為滾花刀節距),Z後將零件移到(dào)外圓磨床上,磨削加工到要求尺寸。

圖2 滾花原理

1.3 鑲(xiāng)套修複

鑲套修複是在結構和強度(dù)允許的情況下,將失效(xiào)軸(zhóu)的失效部位加工到適當尺寸,然後選用與(yǔ)本體相同或高於本體性能的材料(liào),按照原始(shǐ)尺寸加工一件鋼套,用熱裝的方法(fǎ)安裝到位。此種方法(fǎ)不影響軸的使(shǐ)用強度,但是會出現應力集中,集中點出現在鑲(xiāng)套處(chù)軸肩,應(yīng)力過大會(huì)發生斷(duàn)裂,所以軸套不宜太厚,但(dàn)也不能(néng)太薄(báo),否則受振動(dòng)易鬆動。

為避免軸頸車削太細,從而降低軸的(de)強度,將失效軸輕微修正後,以滿足設計精度和粗糙度,而後根(gēn)據加(jiā)工後的實際尺寸,鑲嵌相(xiàng)應厚度的軸套,並進行強度校核計算,配合公差(chà)要(yào)滿足使用要(yào)求。

1.4 粘塗(耐磨塗層)技術

粘塗技術是指將修補劑塗覆於失效零件(jiàn)表麵,並使零件表麵具有特殊(shū)功能(如(rú)耐(nài)磨損、耐(nài)腐蝕、絕緣、導電、保溫(wēn)、防輻射)的一項新技術。粘塗作為零件修複技術,可分為(wéi)粘塗後加工(gōng)法和粘(zhān)塗成型法。

粘(zhān)塗後加工(gōng)法工(gōng)藝過程:①先將軸的失效表麵加工成螺(luó)紋狀;②清洗失效表麵;③失效部(bù)位粘塗耐(nài)磨修補劑(尺寸大於軸原始(shǐ)尺寸1~2mm);④固化一定時間(8~12h)後,修、車、拋光修磨至滿足要求(qiú)。

粘塗成(chéng)型法(fǎ)工藝流程:①先將軸的失效表麵加工成螺紋(wén)狀;②清洗失效部位;③製作一個與失效部(bù)位配合模具,模具內表麵塗脫(tuō)模劑;④失效部位粘塗耐磨修補(bǔ)劑(尺寸大於軸原(yuán)始尺(chǐ)寸1~2mm);⑤將模具裝於(yú)塗有修補劑部位,把緊,去除溢出的多餘材料;⑥固化一定(dìng)時間(8~12h)後,拆下(xià)模具,拋光修磨直(zhí)至滿足要求(qiú)。

粘塗修(xiū)複(fù)具(jù)有成(chéng)型(xíng)性好,與(yǔ)金屬附著力強,有足夠(gòu)的硬度和強度,而且施工工藝簡單,修補方便;為(wéi)了使零件表麵獲得特殊性能(néng),如導電、耐磨、絕緣、耐腐等,可根據(jù)實際需要選取不同的塗覆材料(liào),粘塗層厚度可(kě)以用(yòng)毫米甚至厘米來衡量,用電刷鍍、電鍍、熱噴塗(tú)等工藝方法是無法(fǎ)達到的等優點。缺點(diǎn)是抗衝擊強度不高,不(bú)適應大衝擊場合(hé);耐磨性不(bú)高,不適用於高溫下使用。

1.5 噴塗(tú)修複

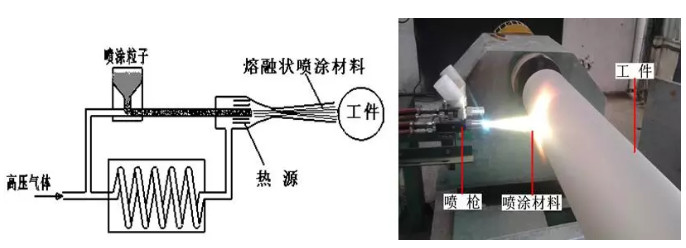

噴塗又稱熱噴塗,是利用熱源將噴塗材料加熱(rè)到熔融狀態,用噴槍高速噴射到軸的失效部位形成(chéng)金屬修複(fù)層,噴塗原理如圖3所示。

圖3 噴塗原(yuán)理

噴塗修複工(gōng)藝流程:失效表麵清潔處理,對失效表麵噴塗修複層,Z後進行機械加工,以達到使用要求。噴塗具有操作靈活(huó)、方便(biàn)的特點,噴塗(tú)方法對工件的尺寸與形狀沒有限(xiàn)製,塗(tú)覆層一(yī)般厚度為0~10mm。噴塗時零件溫升低(70~80℃),即時加工就可以很快完成修複。用粉末冶金作噴塗材料形(xíng)成修複(fù)層,硬度(dù)高、耐磨性(xìng)好,還(hái)適用於其他防(fáng)腐、抗磨、抗氧化及耐(nài)熱等表麵的防護處理。

1.6 焊補(堆(duī)焊)修複

焊(hàn)補原理是利用電弧放電時所產生的熱量作為熱源,加熱、熔化焊條和焊件,並使之相互熔(róng)化,形成牢(láo)固連接的焊接過程。

工藝過(guò)程:焊(hàn)補前要將施焊部位清理幹淨、修磨平滑,施焊部位越幹淨,電(diàn)弧愈易(yì)穩(wěn)定,焊補質量越高;根據軸所用材料(liào)選擇焊條;必須采用圈焊方法,以免堆焊過程(chéng)中受熱不均勻而(ér)使零件出現不同程度的彎曲變形;實(shí)施焊補時(shí)電流(liú)選擇要適中,使焊補層超出圖紙尺寸1~2mm;焊補完成(chéng)後,應將零件自然冷卻到常溫,然後再加工至圖紙要求。焊補修複適(shì)用於裂紋、斷裂、有缺陷等失效軸,缺點是焊接容易產生變形和應力,不適用於軸徑較小和損傷麵積較大的軸修複;堆焊後可恰當進行熱處理降低表麵硬度。

1.7 噴焊修複

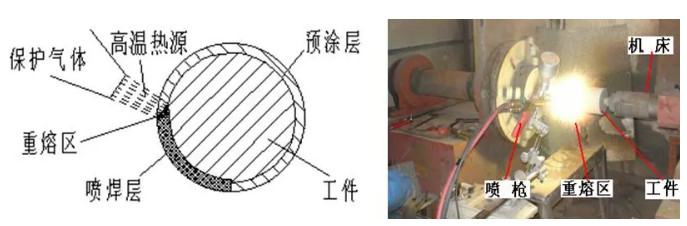

噴焊如圖4所示。噴焊是(shì)在熱噴塗技(jì)術基礎上發展起來的,將熱噴塗層再進行一次重熔處理(lǐ),與基體(tǐ)表層材料(liào)達到熔融狀態後,再進一步形成更(gèng)緊密的冶金結合層。噴焊是熱噴塗和(hé)堆焊複(fù)合工藝技術(shù),它克服了熱噴塗層結合強(qiáng)度低、硬度低等缺點,同時由於使(shǐ)用了高合金粉末使噴焊層具有一(yī)係列堆焊所不具備的(de)性能,它吸收了熱噴塗(tú)、堆焊的優點,克服了它們的缺點,已廣泛應(yīng)用於製造業和設(shè)備修複領域。

圖4 噴(pēn)焊(hàn)

噴焊工藝流程:①為使噴(pēn)焊工作順利實施並保證噴焊(hàn)質量,必須對噴焊表麵徹底(dǐ)清理,去除表麵(miàn)氧化物(wù)、油(yóu)汙及其他汙物;②噴焊表麵清理好後立即預(yù)熱(溫度300~400℃),去除表麵潮氣,以提(tí)高噴層與基體表麵結(jié)合(hé)強(qiáng)度;③預熱達到要求後,即可噴粉,邊噴邊熔;④噴焊後緩慢冷卻(què),以防工件變形和焊層(céng)開裂;⑤噴焊層處理和磨削加工,以滿(mǎn)足使用要(yào)求。

噴焊的特(tè)點:由於(yú)噴焊層與基體之間形成良好的冶金結(jié)合層,其(qí)結合強度高,抗衝擊性能較好,耐磨(mó)(噴(pēn)焊硬度HRC≤65)、耐腐蝕、耐熱,抗(kàng)氧(yǎng)化,外(wài)觀呈鏡麵(miàn)(經磨削加工(gōng)後表麵粗糙度可達Ra0.4µm),所以噴焊不僅可以用來修複(fù)失效零件,還可用於新零件的裝飾和表麵性能的強(qiáng)化,使新零件獲得更好的性能、更長的壽命。

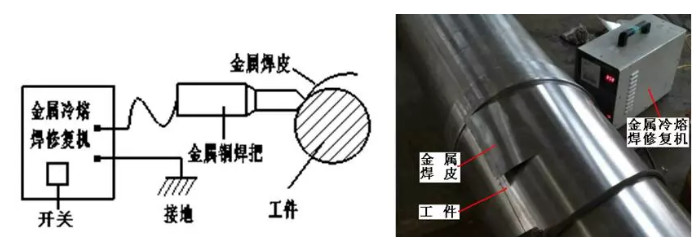

1.8 冷熔(róng)焊修複

冷熔焊也稱保護熔(róng)絲焊補(bǔ)、仿激光焊,是對表麵缺陷的一種修複技術(shù),利用(yòng)電容器的脈(mò)衝電能,瞬間釋放出高溫熱量(1600℃),將特定的金屬焊材與工件母材熔合在一起(qǐ)。冷(lěng)熔焊(hàn)修複如(rú)圖5所示。冷熔焊借助冷(lěng)熔焊設(shè)備(bèi)完成,包括脈(mò)衝電源、銅焊把、焊材組成。冷熔焊是新發展的一種焊接修補新技術,已廣(guǎng)泛應用於設備維修(xiū)領(lǐng)域,具有廣闊的發展前景。

圖5 冷熔焊修複

冷熔焊工藝流程:為使冷(lěng)熔焊工作(zuò)順利(lì)實施並(bìng)保證焊補質量,必須對施焊表麵徹底清理,去除表麵氧化物、油汙,同時對施焊表麵凹坑、凸起、裂紋等(děng)缺陷進行修整,去除(chú)毛刺清理幹淨(jìng),取(qǔ)得正確的幾何形狀和粗糙度;施焊表麵清理好後,用幹(gàn)淨布(bù)將表麵擦拭幹燥,使焊補層與基(jī)體表麵補焊後具有很高的結合強度;預熱達到要(yào)求(qiú)後,選擇合適焊皮、Z佳焊接參數進行施焊;焊後進(jìn)行焊層處理(lǐ)和(hé)磨削加工,以滿足使用要求。

冷熔焊屬冶金(jīn)結合,具有結合牢固、致密、不易脫落的特點;工件溫升小,屬於常溫焊補,母材不產生熱變形,應力小,不會出現裂紋,無氣孔,無硬化,無硬點,修複後表麵平整光潔,補焊精度高,不加工也能滿足使用要求。

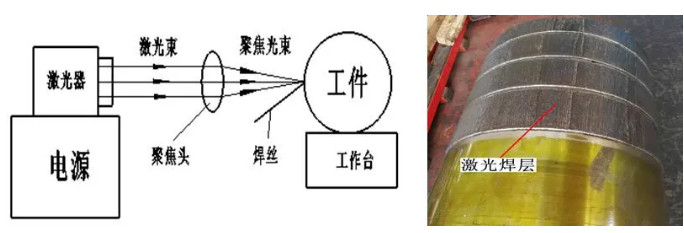

1.9 激光焊修(xiū)複

激光(guāng)焊原理如圖6所示。激光焊作為近年來(lái)發展迅速的一種新型表麵工程技術,通過熱傳導實施焊接,即以激光束為能(néng)源,激(jī)光束通過光學元件(jiàn)導引,隨(suí)後再以(yǐ)反射聚焦元件將光(guāng)束聚焦後投射在被焊接表(biǎo)麵(miàn),熱量通過熱(rè)傳導向內部(bù)擴散,使基材表麵和堆焊材料之間形成熔化冶金結合的一種高效精密(mì)表麵修複技術。為了(le)消除(chú)或減(jiǎn)少激光焊接的缺陷(xiàn),近年來(lái)發展起來了許多複合焊接新技術,如激光與(yǔ)電(diàn)弧、激光與等離子、激光與感應熱源、雙激光束焊接、多激光束(shù)焊接等,尤其是激光-電弧焊接,克服了激光焊、電弧(hú)焊缺點,吸收了它們的優點。

圖6 激光焊原(yuán)理

激光(guāng)焊工藝(yì)流程(chéng):首先對工件表麵進行清理(lǐ),去(qù)除表麵氧化物、油汙等雜物,將激光照射(shè)在(zài)焊絲及工件表麵,將光能轉化為熱能加熱融化,工(gōng)件表層的熱以熱傳導的方式繼續向材(cái)料深處傳遞,被焊工件經受快速加熱(rè)和冷卻作用,將焊件(jiàn)與焊材(cái)熔合在一起。

激光焊不但能修複失效部位尺寸,還可對失效部位進行強化,從而延長軸件的使用壽命。焊接後工件溫升很小,修複後基體不變形、不退火(huǒ),沒有殘餘應力,不改變其金屬組織狀態,修複精度高,結合強度高,耐磨,同時激光焊采取數控技術,且有效率高等優(yōu)點。缺點是焊接位置須非常精確,必須在激(jī)光束的聚焦範圍(wéi)之內,能量轉換效率(lǜ)低,修複費用(yòng)昂貴。

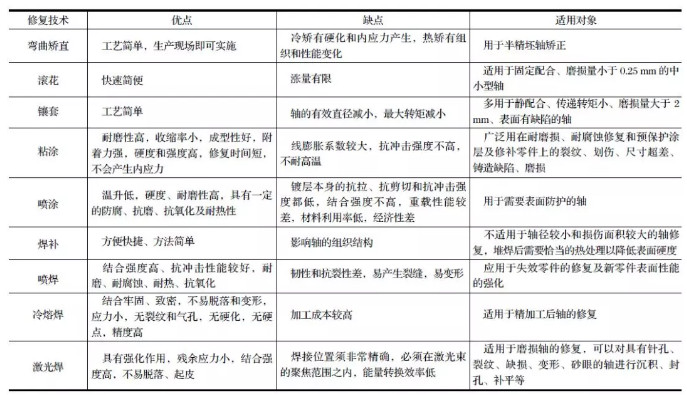

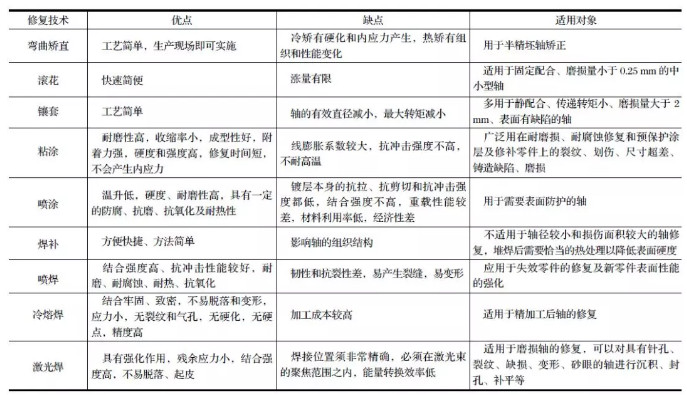

2 修複技(jì)術對(duì)比

結合以上(shàng)失效軸類零件修複技術的特點,筆者對目前企業在用的各種修複方法進行比較,如表1所列。

表1 9種修複技術對比

3 結語

軸類零件的(de)修複是針(zhēn)對現場損壞的旋轉零件,在失效分析、壽命評估和經濟效益(yì)分析的基礎上,根據實際情況(kuàng)對損壞後失效的軸類零件進行改造修複,使失(shī)效的軸恢複原來的性能,甚至超過加工製造的(de)新軸。軸類零件失效修複是以廢舊(jiù)的軸為坯料,節省(shěng)了重新投產(chǎn)新毛坯,不但(dàn)修複周(zhōu)期短,而且費用低,大大節約了使用者成本,符合國家發展循環經(jīng)濟、環保經濟要求,具有很大的經濟和社會效(xiào)益。

(來源:礦山機械雜誌)