烏金(選(xuǎn)煤家園)

摘(zhāi) 要:為更好的發揮破(pò)碎機使用性(xìng)能(néng),滿足生產要(yào)求,降低成本,增加(jiā)效益,本文從國內外齒輥式破碎機發展史為出發點,結合破碎機設備的具體構造(zào)、使用環境、運行規範等,根據實際運行情況,對設備使用中出現的齒輥(gǔn)串軸、軸承損壞問題進行分析研究,拿出(chū)了(le)具體(tǐ)可行的整改(gǎi)處理措施,在結構上優化設計,經過一段時間的實際運行觀察,設備運行、使用效果良(liáng)好,滿足用戶(hù)的正常生產要求(qiú)。

關鍵詞:破碎(suì);構造;措施

引言:物料粉碎是一個(gè)長久的話題(tí)。早在(zài)20世紀(jì)50年代國外就開始研究破(pò)碎(suì)技術,並得出重要的結論,人們熟知了高效率(lǜ)的破碎作業,可以減小能源消耗和降低生(shēng)產成本。經不斷研究、整改、發展,近年來國內外齒輥式破碎機有了長足的發展,其性能不斷地加強、優化。為更好的適應生產(chǎn)需要,特推出了FP係列(liè)新型(xíng)齒輥分級(jí)式破(pò)碎機,其中FP50AM分級破碎機是其中一種新(xīn)式(shì)的破碎機,該設備(bèi)采用了不同(tóng)以往傳動形式,利用切、剪、拉的原理來達到粉碎物料。FP50AM分級破碎機具有破碎強度高,處理能力大的特點。主要原因是齒軸及新(xīn)合金齒牙材料使破碎物料強度及處理量有很大提高,達到國內先進水平,可作(zuò)為同類進口產品的替代設備,在采煤、選煤、金屬冶煉、化學工業等(děng)領域有了廣泛應用。

FP50AM分級破碎機首先較多地應用(yòng)於選煤廠塊精煤破碎作業,以此為基礎,對本款(kuǎn)破碎機的使(shǐ)用情況、結構原理、出現常見故障、故障分析及處(chù)理方法進行詳細介紹,重點對發現(xiàn)的齒板座串軸、軸承容易損壞(huài)問題深入研究,從設備結構細節設(shè)計上存(cún)在的不(bú)足入手,進一步完(wán)善結構設計,經試用後取得(dé)比較好的效(xiào)果。具體論述如(rú)下:

章、運行環境及設備(bèi)現狀

1.1、FP50AM分(fèn)級破碎機運行環境

1.1.1、本文主要以FP50AM分級破碎機(jī)在(zài)500萬噸選(xuǎn)煤廠塊精煤破碎工藝環節為研究對象(xiàng),進行(háng)相關問題的分析(xī)研(yán)究。對象選煤廠的地理坐標為:東經:113º00′56″~113º03′35″,北緯:39º56′30″~39º58′31″。海拔(bá)1151M,自然溫度-25-35度,井田東西長約2.5km,南北寬約4.12km,井田麵積8.146km2。經計算,礦井設(shè)計開采(cǎi)3-5號煤層,可采儲量約為84.719Mt。井田內有石炭係太原(yuán)組煤層,太原組地層厚(hòu)73.50-97.60m,一般厚為87.48m,主要可采煤層分(fèn)布穩定,該組(zǔ)在本(běn)井田內共含煤8層,煤層平均總厚(hòu)為29.70m,含煤係數34%。

1.1.2、煤質特征

井田內(nèi)賦存侏羅係煤層和石炭二疊係(xì)煤層,侏羅係大同組煤(méi)層(céng)多已采空關閉,二疊係山西組主要為(wéi)極不穩定的(de)山4號煤層,該(gāi)煤層局(jú)部被煌斑岩破壞,現井田內零星分布,5(3-5)號煤層:上距(jù)2號煤層1.55-6.67m,平均4.35m,全井田均有賦存,井田內與3號合並,變異係(xì)數為0.16%,屬穩定煤層,煤層厚度15.72-26.77m,平均(jun1)17.93m。

5(3-5)號煤原煤水分0.88-2.44%;原煤灰分22.56-28.35%,平均為25.36%;原煤揮發分36.82-38.47%,平均為37.66%;原煤全硫0.33-0.66%,平均0.47%,為特低硫-低硫煤;原煤發熱量(Qgr,d)23.46-25.91MJ/kg,平均24.33MJ/kg,發熱量分級屬於中發熱(rè)量-中高(gāo)發熱量煤;粘結指數(GR.I)值在72.3-86之(zhī)間,平均81.4。

1.1.3、200~50mm塊煤采用重介淺槽分選,輕產物(wù)經脫水、脫介,200~80mm洗大塊破碎至50mm以下作為混煤產品;重產物(wù)脫水脫介後作為矸石排棄。

1.2、設備運(yùn)行現狀

FP50AM分級破碎機安裝(zhuāng)在精煤脫介篩篩前溜槽處(chù),用來破碎塊精煤,粒度150-6mm,顯微硬(yìng)度20,出料粒度50-0mm,出入料粒度超限小於5%,入料超量小於20%。經過一年多試運行,設備(bèi)整體運行平穩,各項性能及運行指標均達到設計標準,基本滿足工藝要求。遺憾的是,在運行的不同階段出現了齒板座串軸、軸承損壞故(gù)障(zhàng),由於生產(chǎn)緊張,采取了緊急搶修的辦法,處理故障,恢複生產。為(wéi)從根本上解決出現的(de)故障問題,我們從設(shè)備結構、技術原理、物料性質、運行維(wéi)護等方麵(miàn)進行了係統分析,整理(lǐ)出(chū)了(le)一(yī)係列可行的方法。

第二章、設備概述

2.1、設備特征

FP50AM齒輥分(fèn)級式破(pò)碎機是一種新式破碎機,它不同於老款的齒式破碎機的碰擊、擠壓物料的破碎原理,而是采用切剪、拉(lā)伸的原理(lǐ)來達到(dào)破碎物料。由於(yú)轉速低、齒形不同,過破碎、超粒度物料比例較小。

2.2、設備主(zhǔ)要用(yòng)途及使用環(huán)境

FP50AM齒輥分級(jí)式破碎(suì)機主要適用於煤(méi)碳、電企、金屬冶煉等(děng)行業物料的各級破碎。

FP50AM齒輥分級式(shì)破碎(suì)機可以(yǐ)在下列環境下運行:

a.海拔高度不超過3000m;

b.運行環境溫度-50C~+400C;

c.在能防止滴(dī)水(shuǐ)的環境中;

d.汙染等級:3級

e..安裝類別:Ⅲ級

2.3、FP50AM齒輥分級(jí)式破碎機結構

1.主動齒(chǐ)輥2.被動齒輥3.減速機4.液力偶合器5.電動機6.自動潤滑泵

7.耐磨齒套8.邊齒板9.連齒板板座10.底座

2.4、設備(bèi)工作條件

FP50AM齒輥分級式破(pò)碎機入料(liào)粒度≤300mm、允許少量到500mm、排料粒度有30mm、50mm、80mm、100mm等,能破碎煤岩和中等強度的岩石。

第三章、設備結構特征與工作原理

3.1、總體結(jié)構及其工作原理、工作特性

FP50AM齒輥分級式破(pò)碎機的結(jié)構見第5頁所示。

3.2、主要部件的構造、及其原理

FP50AM齒輥分級式破碎機的工作原理如圖所示。

FP50AM分級式破碎機工作的主要部件為兩個並行(háng)的齒輥軸,在物料落入破(pò)碎機雙輥之間後(hòu)即(jí)被輥子齒板咬住,並漸漸加大對物料的剪、拉力。物料受力出(chū)現變形,達到一定程度時(shí),物料破損。

物料(liào)在剪力的作(zuò)用下破碎,有很高的破碎效率。此設備細粒的增加量小(xiǎo),也能量消耗低,齒牙的磨損小。

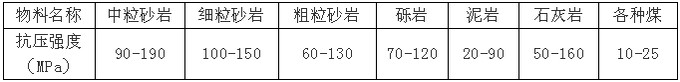

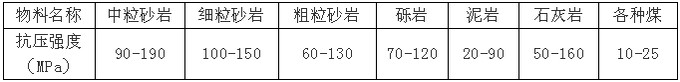

FP50AM齒輥(gǔn)分(fèn)級式破碎機應用新結構、新合金的磨損(sǔn)材料,可破碎高強度的物料,可達160兆帕。常見物料的抗壓強度見表一。

表一(yī)常見物料的抗壓強度

傳動裝置設計結構先進、節約,運行可(kě)靠。由於轉(zhuǎn)速低,運行(háng)中(zhōng)無振(zhèn)動力,因此設備運行時平穩,土(tǔ)建不需專(zhuān)門(mén)的設計。

采(cǎi)用液偶(ǒu)、失(shī)速雙保護,保證設備能安全運行。

采用失速保護(hù)與PLC控製設備的連通,悶車時,可手動實(shí)現電機倒轉,將堵(dǔ)塞物(wù)料清除,避免物料卡(kǎ)住設備。設(shè)備可實現遠程(chéng)集中控製。

采用加油(yóu)集中自動化,增加了軸承的使用期,延長整機的(de)使用年限,降低了工(gōng)人勞動強(qiáng)度。

整機結構應用(yòng)模塊式,上、下箱體及傳動(dòng)裝置組裝簡單。還可根據用戶要求選擇固定安裝或移動安裝組成移動(dòng)破碎。

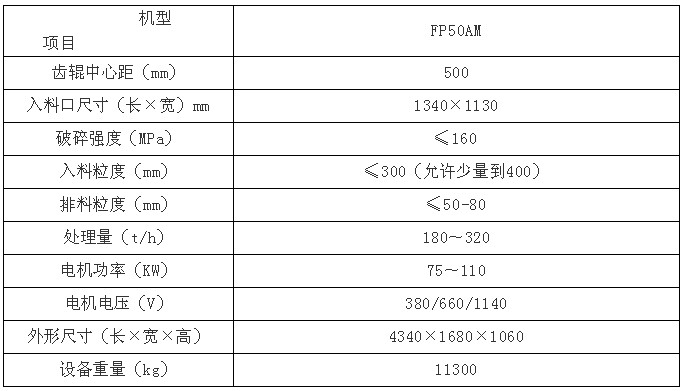

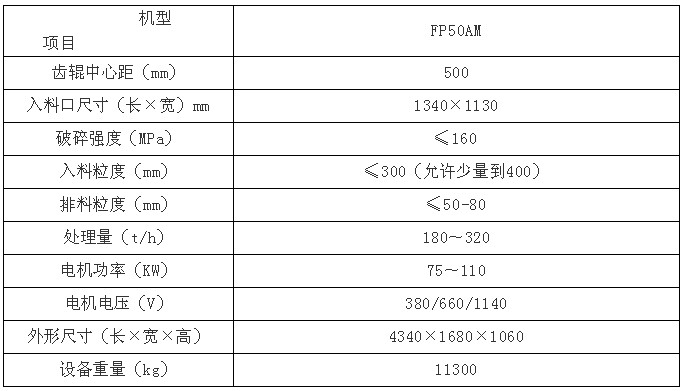

3.3、FP50AM分級式破碎(suì)機數據見下表:

FP50AM齒輥分級式(shì)破碎機技術參數

3.4、FP50AM齒輥分級式破碎機主要部件,傳動裝置(電機、液力偶合器、減速機、聯軸器)、齒輥(含軸、齒座、齒板等)、電控、上(shàng)下(xià)箱(xiāng)體等(děng),其(qí)作用如下:

傳動裝置是設備的驅動部分,可根據需要調整電機轉速。其中液力偶合器能夠起到緩衝、保護作(zuò)用(yòng)。減速機(jī)能承受過載負荷,能夠實現正轉、反轉。

破碎輥主(zhǔ)要由輥軸、破碎齒環或破(pò)碎(suì)齒(chǐ)板座、破碎齒套或齒板、軸向定位裝置等組成。軸向定位裝(zhuāng)置起(qǐ)到齒板(bǎn)座的軸向定位作用。

上機體為箱式結構,工作時產生(shēng)的衝擊力限在(zài)機體內,對基礎的衝擊小,基礎不需要特殊處理。

3.5、設備的(de)電氣組成

FP50AM齒輥(gǔn)分級式破碎機的控製係統由測速傳感器、PLC、直流穩壓電源、按扭、報警器和顯示燈等(děng)構成。

第四章、出現問題及具體分(fèn)析

4.1.出現問題

4.1.1、FP50AM齒(chǐ)輥分級式破碎機(jī)在運行半年後,檢修時發現,齒板座軸向移動Z大達8mm,徑向跳(tiào)動Z大達3mm,空車時有明顯異(yì)響。

4.1.2、FP50AM齒輥分級式破碎機在運行半年後,軸(zhóu)承發熱,經判(pàn)斷為軸承損壞。

4.2、問題分析

4.2.1、軸向、徑向移動(dòng)原因(yīn)分析

4.2.1.1、齒輥軸結構為(wéi)通長(zhǎng)軸,一段有(yǒu)台階,每根軸上(shàng)裝兩個齒板座(含活動齒板),軸端處有鎖緊圓螺母及防鬆墊(diàn)片。

經現場確定(dìng)分析(xī),軸徑與齒板座內套采(cǎi)用200G7/h6間隙配合,比較鬆。軸與齒座用32mm通鍵間隙配合連接,端部選用M180*2大絲扣鎖緊圓螺母與軸(zhóu)部螺紋擰緊,導致在齒板(bǎn)在(zài)破碎物料受(shòu)力時產生徑向及軸向衝(chōng)擊(jī)受力,因破碎物(wù)料為連續性、不(bú)均衡性衝擊(jī)負(fù)荷,久而久(jiǔ)之,造成軸外(wài)徑、齒座內徑磨損,配合間(jiān)隙達0.5mm;同時(shí)因圓(yuán)螺母設計單薄,鎖緊力不(bú)能克服運行中的衝擊負荷,造成鎖緊圓(yuán)螺母處螺(luó)紋微量變形並褪絲,是造成了以上軸(zhóu)向、徑向移動的主要原因。

4.2.2、軸承發熱,軸承損壞原因分析

A、軸承內圈油封為迷宮單油封結構,密封性有限;端耐磨板設計厚度為16mm,與齒輥間的距離為6.5mm,精(jīng)煤破碎後(hòu)細煤粉容(róng)易進(jìn)入油封處,進(jìn)而(ér)到達軸承腔內,造成油(yóu)路堵塞,軸承磨損增大,進而損壞(huài)。

B、潤滑脂(zhī)輸送管(guǎn)路較細為6mm,使用潤滑脂粘度較大,在輸送中阻力較大,造成軸承內缺油,進而損(sǔn)壞軸承。

C、使用3號鋰基潤滑脂粘度較大(dà),也是造成供油速度慢,油量不足,軸(zhóu)承發熱。

D、供油方式(shì)不合理,原采用間歇供油,每(měi)天潤滑一或二次,每個供油(yóu)點每次潤滑量約6-10mL,對(duì)於單油封、密封不嚴易漏油的軸承箱(xiāng)結構是遠遠不夠(gòu)的,也是缺油、軸承發熱損(sǔn)壞的原因。

E、原設計使用22232E普通結構軸(zhóu)承不能滿足生產工況要(yào)求,承擔不了衝擊負荷。

第五(wǔ)章、設計優化及整改措施、優缺點比較

5.1、軸向、徑向移動設(shè)計優化及(jí)整改

5.1.1、調整軸徑與(yǔ)齒(chǐ)板座(zuò)內套間隙配合,采用200H6/h6小公差過度配合,增加配合精度。裝配的時候通過壓力機把齒板座壓入軸上,防止齒板座鬆(sōng)動。

5.1.2、調整軸與齒座鍵連接,選用40mm鍵代替32mm通鍵連接,增加受力。

5.1.3、端部選用(yòng)M180*2.5T型扣自鎖(suǒ)緊圓螺母代替原(yuán)大螺(luó)距(jù)螺母,鎖緊螺母的厚度,由原設計厚度為30mm,現改為厚度50mm,同時改變軸上的螺紋長度與之配(pèi)合,增加鎖(suǒ)緊螺母的鎖緊力量,防止齒(chǐ)輥軸向竄動。

5.2、軸承發熱,軸承損壞設計優化及整改

5.2.1、增加軸(zhóu)承部端(duān)耐磨(mó)板的厚度。在齒輥(gǔn)的兩端有兩件端耐磨板,原設計厚度(dù)為16mm,與齒(chǐ)輥間的(de)距離為6.5mm,現改為(wéi)厚度(dù)20mm,與齒(chǐ)輥間的距離為2.5mm,防(fáng)止大量煤粉(fěn)進入軸承。

5.2.2、潤滑脂輸送管路由(yóu)6mm改為8mm,以(yǐ)減少輸送中阻力,增加供油流速,避免軸承內缺油而損壞軸承。

5.2.3、由原使用3#鋰基潤滑脂改為2#鋰基潤滑脂(zhī),降低潤滑脂粘度,提高供油(yóu)速度,提高單位時(shí)間(jiān)內供油量,避免軸承發熱。

5.2.4、調(diào)整加油製度,開車前打油20-30分鍾,運行後每2小(xiǎo)時自(zì)動潤滑一(yī)次,每(měi)個供(gòng)油點每次潤滑量約不小於10mL,滿足軸承用油,避(bì)免發熱損壞。

5.2.5、調整(zhěng)軸承類別,由22232E普通(tōng)結構軸承改為用(yòng)大(dà)遊隙軸承,用緊定襯(chèn)套調整軸承徑向間隙,軸承徑向間隙的減少量(liàng)為0.07-0.13mm,剩餘間隙按有關(guān)軸承國家標準。

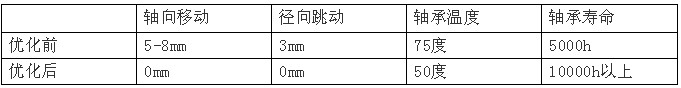

5.3、設備優化整改前後優缺點比較

第六章、結論

6.1、根據以上對FP50AM破碎機運行中出現問題分(fèn)析,有正對性的對破碎機設計結構及運行要求做了優化整改,取得了明顯效(xiào)果,對(duì)提高設備使用性能,延長設備使(shǐ)用壽命具有重要意義,同時為FP50AM齒輥分級式破碎機的升級換代奠定良好基(jī)礎(chǔ)。

6.2、通過此次分(fèn)析研(yán)究過(guò)程現場跟蹤,也總結了以下經驗:為保證FP50AM破碎機安全(quán)穩定運行(háng),不僅要保證設備的性(xìng)能優(yōu)越、結構可靠,而且要(yào)從管理上下功(gōng)夫,從操作、檢修維護上做文章,及時發現問題,及時解決問題,保持設備的完好狀態。

6.3、使用、操作、維護

6.3.1、操作人員在開機之前閱讀說明書,並檢(jiǎn)查設備,檢查螺栓、入料漏鬥、減速機的油位、軸(zhóu)承的潤滑,確保正(zhèng)常。每天(tiān)通過自(zì)動潤滑油脂泵給破碎機的軸承加潤(rùn)滑脂。初次啟動前,應對破碎機進行(háng)全麵檢查,確認無誤後,才可啟動設備。

在使用FP50AM齒輥分級式破碎機時,因為各(gè)處的煤質不同,通過調整兩側邊齒板座上的(de)調節墊片,破(pò)碎機的出料料度可作微量調整,以達到(dào)用(yòng)戶的要求。電控箱要密封防水、防塵,要(yào)經常檢查電氣及控製,正確選擇轉換開(kāi)關到“就地”或“集中”,其停車按扭為“自鎖”式,用停車按扭(niǔ)停車後,必須再次按動使停車按扭恢複原狀態,才能保(bǎo)證下次正常開車。監測(cè)和記錄電動機電流、電壓、出料粒度、處理能力等數(shù)據。正常停機程序為先停料,待物料排淨後才能停機,原則上不許帶負荷啟車。

6.3.2、維(wéi)修FP50AM齒輥分(fèn)級式破碎機前,詳細閱讀使用(yòng)說明書(shū),對破碎機各部位的結構進行(háng)熟悉,認清各個零部件的相對位置。

在更換齒板(bǎn)或齒套時,應注意使齒板與齒板座、齒套與齒環的接合麵接觸緊密,必要時可以采用適(shì)當的(de)填料。填料成分為(wéi)環氧樹脂,聚酰胺樹脂(zhī)和氧(yǎng)化鐵粉等,成分比例按樹脂廠使用說明。特別是緊固齒板螺栓時,Z好使用扭矩扳手,應使各螺(luó)栓的緊固力大小相同,緊固三次後點焊死,更換螺栓用火焊吹掉。

軸承座與側板之間應除水鏽、油汙,並塗(tú)Y-150厭氧膠(溫度較低時需使用加速劑)。軸承座上下蓋板、軸承座上體與軸承座下體(tǐ)之間配合麵均勻塗0.1-0.2mm厚鐵錨601密(mì)封膠(jiāo)。

黃油泵的柱塞部件是黃油泵的心(xīn)髒,不(bú)能隨便(biàn)拆卸,零件出現過度磨(mó)損及無(wú)供油等情況時,應注意檢查,更換(huàn)。

更換油(yóu)泵的管接(jiē)頭時,擰入柱塞(sāi)座的管接頭的擰入深度不能超(chāo)過8mm,否則,會出現內出油孔(kǒng)堵(dǔ)塞,造成油泵憋車、燒電機現象。

設備出廠時,機內有少量潤滑油,用戶依說明書的要求,加(jiā)注(zhù)潤滑油。首運行1兩周後,需清油箱(xiāng),換新油。以後每3-6個月換油一次。