作者:鄭重 梅麗紅

【摘 要】本文係統地闡述了關(guān)於TSI係(xì)統在火電機(jī)組中安裝和調試的方法經驗,並對TSI係統(tǒng)主要故(gù)障原因做出了分析,同時根據實際工況中出現的問題做出分析並提出解決辦法,從而提(tí)高讀者(zhě)對TSI係統安裝與調試的水平。

【關鍵詞】TSI係統;安裝調試要點;故障分(fèn)析

1 引言

汽輪機安全監視係統(TSI)是一種集保護和檢測(cè)功能於一身的永久監視係統,是大型旋轉(zhuǎn)機械必不可少的保護係統。TSI可以對機組在啟動、運行過程中的一些重要參數能可靠地進行監視和儲存,它不僅能指示機組運行狀態、記錄(lù)輸出信號、實現數(shù)值越限報警、出現危險信號時使機組自動停機,同時還能為故障診斷提供數據。本人在此匯(huì)總關於TSI探(tàn)頭安裝和調試中積累的經驗(yàn)並結合印尼巴(bā)齊丹2×315MW燃煤電廠(chǎng)實際安裝調試過程出現的問題及解決辦法,供大家參考。

2 TSI係統(tǒng)介紹

TSI係統主(zhǔ)要(yào)都由傳感器、前置器、監測係統組成。

傳感器(qì)係(xì)統將機械量轉換成電參數(shù)(頻率f,電感L,品質因(yīn)素Q,阻抗Z等),傳感器輸(shū)出的電(diàn)參數信(xìn)號(hào)經過現場連線送到監測係統,由(yóu)監測係統轉(zhuǎn)換為測量參數進行顯示、記錄及相關的信息處理。

監測(cè)係統又稱(chēng)為框架(jià),一個框架由三部分組成:電源、係統監測器和監測表(biǎo)。電(diàn)源(總被放在框架的位置)為裝在框架內的監測表及相應的傳感器(qì)提供規定的電源;係統檢測器(總被放在框(kuàng)架的第二位置)檢驗供電水平以確保係統正常運行,它控製報(bào)警(jǐng)點的設置和係統複位同時具(jù)有控製係統(tǒng)“OK”的功能,“OK”(正常工作)表明係統(tǒng)的傳感器(qì)及現場接線是在規定的水平上(shàng)進行;監(jiān)測表不僅可以顯示(shì)傳感器係統是否正常運行,還可以指示傳感器的測量值,並在越限時報警。

3 TSI的安裝與調試注(zhù)意事項

3.1安裝前的注意事項

①設備必須檢定合(hé)格,並由具有相(xiàng)關計量資質的單位出具檢定合格報告;

②保持安裝相關區域的清潔,同時將傳感器、前置器、支架、接線箱等設備清理幹淨;

③安(ān)裝傳感器之前,必須先將支架,前置器,接線箱等相(xiàng)關配件安裝完成(chéng)。

④前置器(qì)的接線箱應選擇安裝在振動小且便於(yú)檢(jiǎn)修的位置(zhì)。

3.2安裝要點與注意事項

3.2.1安(ān)裝要點

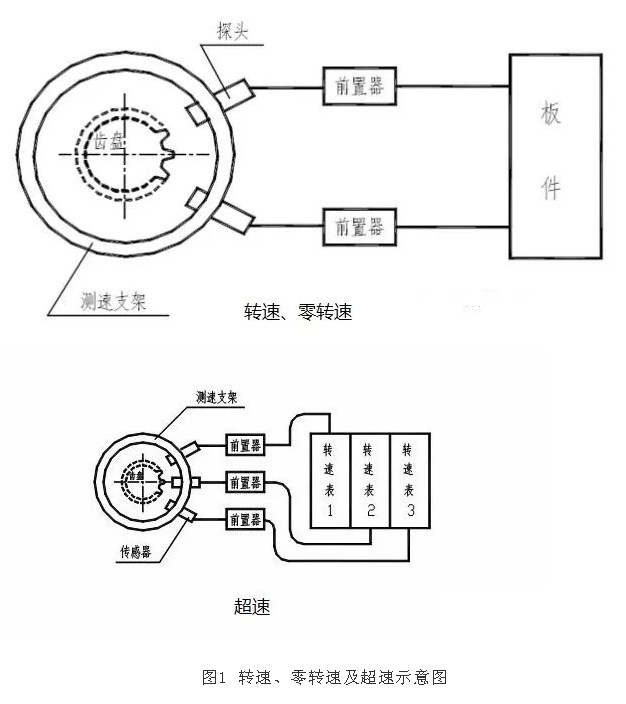

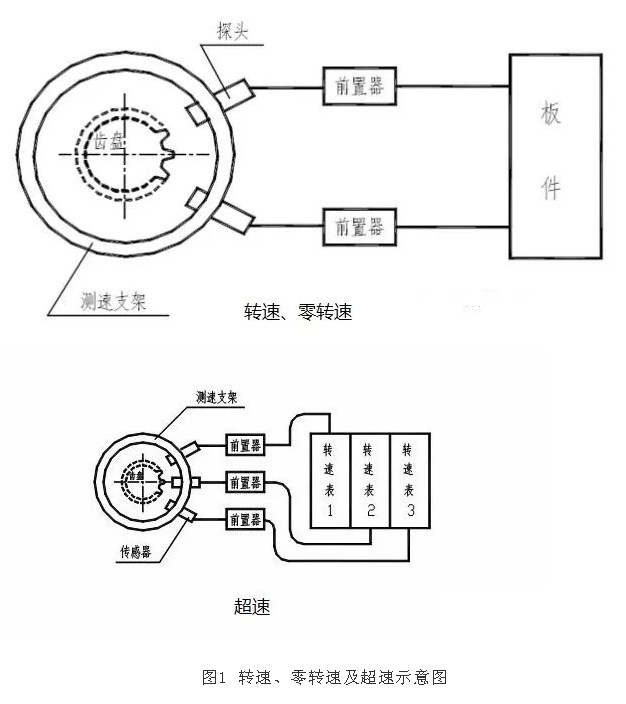

3.2.1.1轉速、零轉速及超速

①安裝磁感應傳感器時注意傳感(gǎn)器探頭表麵磁鐵所產生的磁場與觸發體邊(biān)沿必須成直(zhí)角,有的(de)製造(zào)廠會在傳感器(qì)探頭麵上設計一個黑點,安裝時黑點必(bì)須麵對機頭或機尾。

②安裝時一定要使半圓(yuán)型的支架與齒輪間的距離盡量(liàng)保持一致。

3.2.1.2軸向位移

①一定要確認傳感器安裝方(fāng)向,若是反向安裝,則需要在組態軟(ruǎn)件裏取反。

圖2 軸向位移示意圖

3.2.1.3脹(zhàng)差

①當整個轉(zhuǎn)子向電機方向推到推力盤緊(jǐn)貼工作瓦麵時(shí)定測量零點,並將轉子膨脹方向作為脹差正方向。

圖3 脹(zhàng)差示意圖

3.2.1.4軸(zhóu)振

①每個軸(zhóu)承處安裝的2支軸振互成90°,垂直於軸承,每支傳感器與地麵呈(chéng)45°夾角。

②一般的渦流傳感器,其傳感器空間24mm範圍內不應有其它金屬物存在,否則會(huì)帶來誤差。

3.2.1.5蓋振(zhèn)

①蓋振一般安裝在各軸承箱上,應該在軸承箱蓋扣好並緊固完所有螺(luó)栓後安裝。

②一定要確保安裝表麵光滑、無顆粒劃痕(hén),且(qiě)傳感器與軸承蓋成剛(gāng)性連接。

圖5 蓋振示意圖

3.2.1.6熱膨脹

①連接電纜接頭處線(xiàn)纜應用焊接固(gù)定,連接電纜應套上金屬(shǔ)軟管並用線卡固定在軸承箱上。

圖6 熱膨(péng)脹示意圖

3.2.1.7偏心、鍵相

①注意鍵相安裝時,不(bú)能正對著鍵相槽安裝。

圖7 偏心、鍵相示意圖

3.2.2注意事項

①檢查前置器與傳感器的型號(hào)是否對應,一般前置器上都標有配套傳感器的型號與編號。

②傳感器的線(xiàn)路要遠離強電磁幹擾源和高溫區;鋪設延長(zhǎng)線時,要確保延長線的固定與走(zǒu)向(xiàng)不會(huì)出現損傷其的(de)可能,且(qiě)盡量遠離噴油嘴,延長線的長度(dù)不(bú)得任意改變。

③傳感器與延長線(xiàn)連接插(chā)頭要插接牢固(gù)防止鬆動、並(bìng)用絕緣熱縮管密封,延長線應在軸承箱內壁上用線卡固定牢固防止被機械損(sǔn)壞,延長線引出機組外殼的部分要保(bǎo)證絕(jué)緣且浮空,延長線與電纜的連接必須做到連接牢固、接觸良好、絕緣符合要求。

④傳感(gǎn)器(qì)至前置器之間(jiān)各接頭部位應做(zuò)好密封防油措施,前置器連接插頭要插(chā)接牢固防止鬆動。

⑤延長線除廠(chǎng)家配套的防油絕緣措施外,安裝時Z好另外(wài)增加一層保護(hù)措施,例如:在延長線Z外層加套熱縮管用紮帶紮緊、然後再用厚實的白紗布將接頭處包裹好。

⑥傳感器引出線應固定牢固,在軸(zhóu)承箱(xiāng)上的引出(chū)口應密封嚴密、無滲漏;接線箱(xiāng)進線孔要密封好,做好防油、防漏汽、防漏水、防灰塵等措施,確保(bǎo)接線箱內幹淨整潔。

⑦屏蔽線原則上應在機櫃側單點接地(dì),所以接線盒(hé)側的(de)屏蔽線應該用絕緣膠布包好,防止接地。

⑧發電(diàn)機(jī)勵端(duān)傳感器及附件的安裝不得破壞發電機勵端與地(dì)的絕緣(yuán)。

⑨安裝完成後,應確保傳感器、延長線、前置器(qì)、電纜與各處接頭插頭的幹淨整潔。

3.3機櫃上電檢查

監測機櫃安裝就位後,由調試人員進(jìn)行通電前檢查,主要檢查有無(wú)機(jī)械損壞以及有無短路現相,尤其是電路板的插(chā)座柱針是否短路,檢查(chá)後一切正常後才可以(yǐ)通電。

首次通電前應把所有監視器板及電源板撥出,合上電源開關送(sòng)電,檢查兩路220VAC±10%電壓和指示燈是否正常,並做電源切換試驗,如無異常(cháng)關斷電源(yuán),進行下一(yī)步。

按照相應的圖紙(zhǐ)所示位置和名稱(chēng),插上模件工作(zuò)電源板(bǎn),觀(guān)察各指示燈是否正常(cháng),測量各電源板的輸出(chū)是否正常,端子編號請見(jiàn)相應的“汽輪機安全監視裝置圖”,如無異常(cháng)關斷電源進行下一步。

按照相應的圖紙所(suǒ)示位置和名稱把(bǎ)各(gè)監測板插入(rù)到相應位置(zhì),檢查電源指示和各板(bǎn)件(jiàn)麵板指示是否正常,如無異常,關(guān)斷電源,準備TSI傳感器調試。

3.4調試注意事項

①調試時應將安裝情況(kuàng)複查一遍,特別是零位、安裝方(fāng)向、各接頭接觸情況及各處密封情況,先(xiān)將安裝不當的(de)因素排除。

②盤櫃上電後必(bì)須重新檢查傳感器的間隙值或間隙電壓,如與(yǔ)安裝時出現較大的誤(wù)差(chà),則必須重新(xīn)調整。

③檢查傳(chuán)感器—TSI—DCS等控製回路,看是(shì)否(fǒu)有線路短接、接地等現象。

④注意(yì)供電(diàn)情況,檢查前置(zhì)器的輸入電壓是否為-25V左右。我曾經用直(zhí)流電源直接對傳感器(qì)進行過電壓調整試驗,發現輸入電壓大概(gài)在-23V到-27V左右都對探頭的測量值沒有明顯的影響,如果電壓再低或是再高就(jiù)會產生影響了。

⑤注意檢(jiǎn)查絕緣屏蔽情況,做好防幹擾措施。

⑥TSI係統(tǒng)傳感器調整(zhěng)不可在熱態下進行,因為蒸汽進入汽輪機後,轉子和汽缸均會膨脹。由於轉子質量較小,升溫較(jiào)快,故而膨脹比汽缸快且較快產生脹差。熱(rè)態下的脹差值很難計算且不便(biàn)於修正,因此,TSI係統傳感器調整應在常溫下進行才能準確(què)的顯(xiǎn)示出機組靜止部分和(hé)轉動部分之間的相對軸向位移(yí)。

4 TSI係統主要故障原因分析

根據實際經驗,歸納總結會引起TSI係統故障的原因,如下:

4.1安裝調試不(bú)當。例如:

①位移傳感器零(líng)位出錯(cuò),安裝(zhuāng)方向出錯(cuò);

②傳(chuán)感器安(ān)裝(zhuāng)固定(dìng)不(bú)當;

③傳感器、延長線、前置器不(bú)配套,信號電纜選型不當;

④延長線因各種原因受損,造成接地;

⑤信(xìn)號屏蔽不符合要求,接線不符合規範;

⑥各接頭處鬆動,受油汙染;

⑦傳感器所探測部位不光滑(huá)、有汙漬或是有明顯的痕跡(jì)(如壓痕、刮痕)等。

4.2電(diàn)源裝置故障。例如:

①隻設計了一路(lù)電源;

②兩路電源切換時間過長或無法切換;

③電源卡件配備或布置不合理等。

4.3受運行(háng)環境影響,或受到幹擾,導致信號異常。例如:

①傳感(gǎn)器(qì)的安裝位置不符合傳感器檢測的要求;

②受電廠運行環境影響,串入幹擾信號影響測量,其中Z明顯的(de)便是盤車與勵磁附近的傳感器(qì)等。

4.4裝置測量部件的(de)故障。例(lì)如:

①傳感器的特性曲線變(biàn)差;

②傳(chuán)感器(qì)、前置器、卡件等電子元件老化;

③延長線、信號電纜老化等。

4.5邏輯或軟件組態設置(例如門檻電壓和線性)不當,導致信號不正常或是保護易(yì)動、誤動。

5 實例分(fèn)析

巴齊丹2×315MW燃煤電(diàn)廠采用的TSI傳感器是德國epro的,TSI及MTSI係統是(shì)由東汽自控提供的。在實際安裝過程中,將大小機軸振、偏心、鍵相等間隙電壓定在-12V。

5.1故障:在機組(zǔ)運(yùn)行期間,大機1X、1Y軸振在啟機後不久(jiǔ)就開始出現跳變的情(qíng)況,運行一段時間後跳變更加頻繁Z後變為壞點(diǎn),停機後過(guò)一段時間恢複正常。

分析及處理:檢查電壓、屏蔽接地、延長線、各處接頭插頭、電纜接線情(qíng)況,未發現(xiàn)任何異常,Z後發現就地接線箱穿線孔密封不嚴,運行時(shí)可能漏汽從而導致前置器和接線端子受潮短路。重新密封(fēng)穿線孔,再次啟機後(hòu)此情況消失。

5.2故障:大機2X軸振(zhèn)無論冷態、熱態均(jun1)壞點。

分析及處理:根據情況分析,因為是壞點,首先檢查間隙電壓,發現間隙電壓為零(líng),排除盤櫃側影響後,至就地接線箱(xiāng)檢查,發現前置器完好(hǎo)、插頭緊固、接線無異常,然後檢查延長線,發現延長線有(yǒu)接地現象,拆下(xià)後經檢(jiǎn)查發現延(yán)長線(xiàn)有明顯(xiǎn)燒壞痕跡,經詢問得知停機期間有人在2軸附近動焊(hàn),推測延(yán)長線(xiàn)被焊渣燙壞導致接地(dì)。更換延長線後,測點恢複正常,啟機後測點(diǎn)亦無異常。

5.3故障:大機4X、4Y、5X和5Y軸振冷態(tài)正常,啟(qǐ)動盤車和(hé)運行時(shí)數據過大。

分析及處理:根據情(qíng)況分析,Z大(dà)可能(néng)為盤車或頂軸油影響,檢(jiǎn)查其它因素(sù)無(wú)問題後,開蓋檢查,發現延長線接頭處密封鬆動不合格,接頭處(chù)有明顯(xiǎn)油漬。重新布置延長線、做好防油措施、做(zuò)好防幹擾措施後故障情況消失。

5.4故障:機組運行過程中(zhōng),大機6X軸振(zhèn)數值過大有時出(chū)現壞點,6Y軸振數值過大。

分析及(jí)處理:故障排除思路(檢查機櫃側因素-檢查就地接(jiē)線箱因素-檢查汽輪機內部部(bù)分因素),檢查至接線箱(xiāng)時發現6X前置器與傳感器(qì)型號不配套,檢查至汽機內部發現6Y傳感器鬆動,更換6X前置器、重新調整6Y傳(chuán)感器並安裝牢固後,故障情況消失。

5.5故障:大機(jī)偏心冷態時數(shù)值過大、有跳變情況,熱態(tài)時壞點。

分析(xī)及處理:故障排除思(sī)路(lù)(檢查機櫃側因素-檢查就地接線箱因素-檢查汽輪機內部部(bù)分因素),結合偏(piān)心測點的特點(受鍵相影響),排查完(wán)後發現大機偏心延長線未(wèi)固定好、防油措施(shī)不合格,運行時延長線接頭處長期與油接(jiē)觸,同時接線盒側(cè)屏蔽線因絕緣(yuán)膠布有油(yóu)漬脫落導致接地(dì)。處理完成後,故障情況(kuàng)消失。

6 總結

隨著自動化水平的提高,汽輪機TSI的穩定性和準確性變得越來越重要。正確並準確的安裝並調試TSI是確保TSI係統正常運行的基礎,也是精確反映汽(qì)輪機安全運行的重要保障。希望這篇文章能對廣大同行提供一些幫助。