某廠六輥冷軋機中間輥操作側四列(liè)圓(yuán)錐滾子軸(zhóu)承3806/160滾動體以及外圈短時(shí)間內發生疲勞剝落破損現象(xiàng),軸承燒(shāo)損抱死現象,對軸(zhóu)承的使用及裝(zhuāng)配工作帶來諸多不便,造成(chéng)了較大的經濟損(sǔn)失(shī)。

針對此問題,軸承廠家技術人員通過對軸承的(de)各項指標檢驗後,在(zài)排除軸承自(zì)身原因的前提下對該廠的軸承裝配現場進行(háng)了(le)時(shí)時跟蹤(zōng),並且現場參與了安裝、拆卸、保養工作,通過跟蹤發現如下(xià)一(yī)係(xì)列相關問題:

一、軸承結構及特性

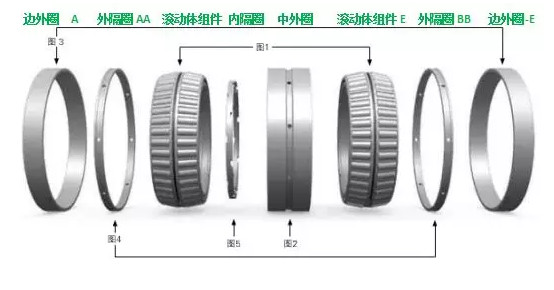

380000型這種軸承結(jié)構緊湊,基本性能與雙列圓錐滾子軸承基本相同,可承受徑向及(jí)雙向(xiàng)軸向聯合載荷(hé),基本結構由兩個雙列內圈組件(滾動體、保持架、內圈)和一個雙外圈及兩個單外圈、兩個邊隔圈、一個內隔圈組成。出廠時在外圈、內圈以及(jí)內外隔圈均印有字符符號,安(ān)裝時必須按字符符號的排列順序依次裝入軸承箱。不可任意(yì)互換,以防止軸承遊隙的改變。

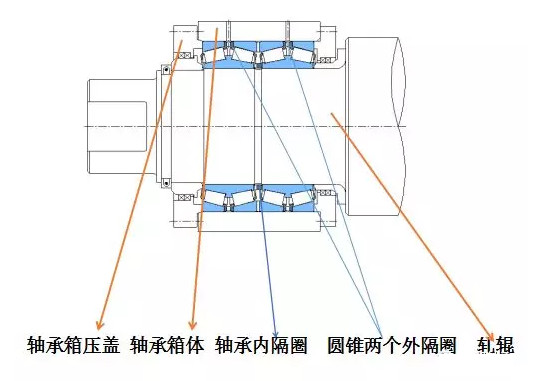

二、輥係裝配結構

三、裝配方式

1、四列圓(yuán)錐軸承(chéng)為可分離型軸(zhóu)承,其中外圈、隔(gé)圈、與滾動體組件(滾動體加保持架以及內圈)組成(chéng),裝配時依次安裝邊外圈-A、滾動體組件-A、外(wài)隔圈AA、中外圈、內(nèi)隔圈、滾動體組件-E、外隔圈BBZ後邊外圈-E全部安裝如軸承(chéng)箱體內,然後軸承箱壓上壓蓋至此。

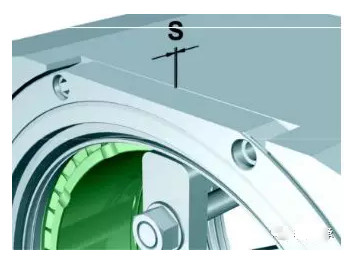

軸承裝入軸(zhóu)承箱(xiāng)體工作完成,整個裝配中除了必須(xū)安裝上(shàng)訴順序外,Z後的壓(yā)蓋步驟為核心(xīn)步驟,必(bì)須保障壓蓋端(duān)麵與軸承外圈端麵得到有效的壓靠,即(jí)不能給與(yǔ)過大的預緊力,防止預緊力造(zào)成軸承外隔圈變形而導致軸承安裝遊戲變化(huà),又不可以(yǐ)出現太大的軸向間隙(xì),必須保障壓蓋的端麵(miàn)與軸承端麵配合,通常端蓋的端麵伸口接觸到軸承斷麵(miàn)後需要測量(塞規)壓蓋與軸承箱體端麵的(de)間隙S的值,然後加裝合適厚度的調整墊片以(yǐ)保障壓蓋與軸承端麵的配合,墊片(剛性(xìng))厚度H=(S+0.05)。

但(dàn)四列圓錐滾子軸承裝配高C值,偏差較大,一(yī)般超(chāo)過0.5mm,即(jí)必須每次裝配都需要經行測量,來確保壓蓋(gài)與軸(zhóu)承端麵的配(pèi)合。

2、軸承裝配到軸(zhóu)承(chéng)箱後(hòu),再(zài)吊裝(軸承(chéng)內圈與輥徑間隙配合)直接將(jiāng)軸承套裝在輥徑處Z後通過軸向鎖緊環(huán)把整個軸承精準的(de)鎖緊在(zài)軋輥上,至此形成軸(zhóu)承箱(xiāng)、軋輥、軸承三者的組合裝配。

四、軸承的損壞形式

軸承抱死燒損後經常是第3列和第2列損壞,同樣對應保持架及外圈發生(shēng)損壞(huài)。

五、現象(xiàng)分析

綜合軸承特性、安(ān)裝過程及損壞現(xiàn)象,可以分析出,軸承在軋製時受到了兩個(gè)方向(xiàng)的軸向力,當軸向力從一側傳(chuán)遞過(guò)來時,軸承承受軸向力(lì)的分別是1/3列(liè)承受一個方向的(de)軸向力,2/4列承受一個(gè)方向的軸向力,而從托圖片及損壞規律看軸承的2/3列容易損壞,這就說明了軸承在運轉時,當軸向力傳遞過來時並非兩列滾動體同時承受某個(gè)方向的(de)軸向力,而是異常的單(dān)列受力,這就導致了軸承的軸向載荷下降50%,勢必會導致軸承的異常燒損。

進一步分析導致單列受力(lì)的原因,由軸承結構可以分析出,隻有軸承中隔圈出現裝配誤差或高度磨損後,就會導(dǎo)致軸向力傳遞阻斷,而導(dǎo)致(zhì)單列滾動體受力,因此檢查了損壞軸承的內隔圈(quān),發現隔圈磨損嚴重。至(zhì)此分析結論,認(rèn)為軸(zhóu)承的異常(cháng)損壞是係中隔圈(quān)磨損變短,導致軸向力(lì)傳遞阻斷,引起單列受(shòu)力而導致的軸承損壞。而內隔圈的磨損多數是由於外圈與壓蓋未壓緊,間隙過大以及潤滑效果差導致。

六、整改措施

1、提高軸(zhóu)承內隔圈的硬度。

2、加強(qiáng)對隔圈處的潤滑措施。

3、提高裝配精度,務必裝配一次測量一次。

(來源:江(jiāng)蘇帝蒙德軋機軸承)