張鵬鷹1 李繼章(zhāng)2

(1.海軍駐大連地區軍事代表室,遼寧大連 116021;2.大連(lián)遼南船廠設計中心,遼寧大連 116041)

摘 要:該文針對某新型大型船在試航過(guò)程中出現的推力軸承高溫報警故障(zhàng),通過對推力軸承冷卻係統檢查、推(tuī)力軸承(chéng)內部熱電偶(ǒu)、油位、推力片檢查、推力瓦間距的測量(liàng)、推力軸承內置冷卻器拆檢、推力軸承溫升數據(jù)分析、熱平衡換熱計算(suàn)等一係列的排查(chá)和分析,確定了高溫(wēn)報警故(gù)障的(de)原因,並通過外加冷卻器的方法Z終徹底解決了推力軸承高(gāo)溫報警問題(tí)。

關鍵詞:推力軸承;推力軸;推(tuī)力軸盤;推力瓦;冷卻(què)模塊

某新型大型(xíng)船為新研製的船型,采用的推(tuī)力軸(zhóu)承亦為新研設備,首次實船應(yīng)用,是該型船軸係的關鍵設備(bèi),承載著船舶前(qián)進和倒(dǎo)退全部軸係(xì)動力的傳輸。在船舶航行中,推力軸承溫度過高會造成連鎖自動停車、船舶失去(qù)動力,嚴重時會引起燒瓦抱軸等嚴重(chóng)的事故。該型(xíng)船首航過(guò)程中,在進行船舶進五(wǔ)工況試驗時出(chū)現了推力軸承高溫故障(zhàng)報警。通過對推力軸承冷卻係統檢查(chá)、推力軸承內部熱電偶、油位、推力片檢查和推力瓦間距等的測量(liàng)、推力軸承內(nèi)置冷(lěng)卻(què)器拆檢、推力軸承溫升數據分(fèn)析(xī)、熱平衡換熱計算等一係列的排查和(hé)分析計算,確定出是因推力軸承內置冷卻器冷卻麵積不夠而導致的高溫報(bào)警故障,並通(tōng)過外加冷卻器、管路及閥件等手段Z終(zhōng)徹底的解決了此故障。

1 故障現象

該型船(chuán)使用的推(tuī)力軸承型號(hào)為TZ300-00,溫度預報警設定值為75℃,分(fèn)別(bié)在機艙機櫃、集控室、駕控台進行顯示及報警,設定的緊(jǐn)急停車溫度值為85℃,達到緊急(jí)停車(chē)設(shè)定值時(shí)集控台自動進行(háng)緊急連鎖停車。在該型船試航(háng)過程中進五(wǔ)工況試驗約35min時,出現了2#推力軸承75℃高溫報警,報警後(hòu)集控(kòng)室人員進行了停車(chē)處理(lǐ),記錄了故障溫度。及時對推力軸承及(jí)其潤滑(huá)、冷卻係統進行了檢查,符合圖樣原理要(yào)求(qiú)且管路無堵塞情(qíng)況。為進一步查找故障(zhàng)原因,在推力軸承溫度降至30℃後,在保障裝備安全並有專人對裝備數據(jù)進行監(jiān)測的情況下,進行故障重現。對進一至進五、倒一至倒三各工況進行了試驗,發現在進(jìn)一至進四、倒一、倒二工況無(wú)故障產生,推(tuī)力軸承溫度保持(chí)在66℃範圍內,在進五(wǔ)、倒三工況時溫度上升幅度很快,1#推力軸承也存在同樣問題。

2 故障分析及故障排查

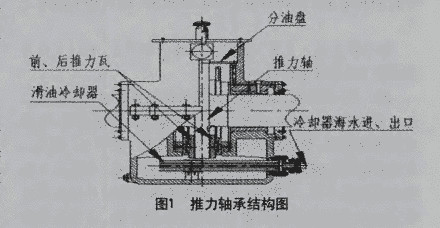

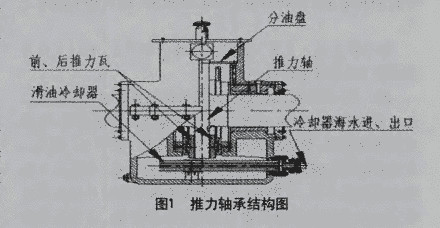

推力軸承是船(chuán)舶軸係動力傳(chuán)輸的關鍵設備,出現問(wèn)題處理不當會(huì)給航行帶來連鎖自動停車、船舶失去動力(lì),燒瓦抱軸等(děng)一係列的嚴重事故。高溫(wēn)報警問題出現(xiàn)後,我們時間內展(zhǎn)開了故障排(pái)查和故(gù)障分析工作。首先需確定熱量的來源。推力軸承結構如圖1所示,在工作時推力(lì)軸是運動的,前後推力瓦靜止的,通過支承塊組件調整與推力軸盤的間隙,在間(jiān)隙內形成油膜。主機輸出的扭轉力矩,通過推力軸傳輸給螺旋槳。螺(luó)旋槳的推力又通過推力軸承傳輸到船體,以實現船舶前進和(hé)倒車。推力軸承受力複雜。旋(xuán)轉推力軸與螺旋槳的推力又通過靜止的前後推力瓦摩擦產生大量熱量。推(tuī)力軸承底部的滑油油液經推力軸的旋轉帶動,噴灑在推力軸承上方分油盤內,經分油盤分至推力軸和推(tuī)力瓦(wǎ)上方各部位,對旋轉推力軸、靜止的推力瓦冷卻和潤滑,工作後帶(dài)有熱量的滑油靠重力回流至推力軸承底部(bù)。外接的冷卻海水在底部設置(zhì)的(de)滑油冷(lěng)卻器內腔流通,通(tōng)過換(huàn)熱帶(dài)走(zǒu)滑油油液中的(de)熱量,將滑油冷(lěng)卻至工作溫度。通過分析推力軸承的熱量來源和冷卻原理以及出現的故障現象,分(fèn)析故障原因如下。

,檢查外部冷卻管路的暢通性。故(gù)障產生時(shí)雖已進行過檢查,但考慮到試驗過程安(ān)全(quán)性,沒(méi)有進行管路拆(chāi)卸徹底檢查,假如管路內部不暢通未及時帶走產(chǎn)生的熱量也是會造成(chéng)故障的一個原因。

第二,檢(jiǎn)查(chá)溫度傳感熱電偶工作是否正常。假如熱電偶傳感過程(chéng)有故障,其傳輸到機櫃、集控台和駕(jià)控台溫度就不會是準確的,或者是熱電偶在66℃以(yǐ)上區間產生錯誤信號。

第三(sān),檢(jiǎn)查推力(lì)軸(zhóu)承內部滑油量是否超標或不足。油液(yè)過多會導致油液循環不暢,影響滑油冷卻器的熱交換效果,油液不足也會導致溫度超標,無法及時帶走熱量。

第四,推力軸盤與推力瓦間隙是否滿足前(qián)後軸瓦總間隙0.50~0.70mm的要求(qiú)。調整的間隙過小會產生油膜建立不順暢,摩擦加(jiā)劇導(dǎo)致熱量增加溫度上升。

第五,檢查滑油冷卻器熱交換效果是否良(liáng)好。冷卻盤管表麵或內部存在汙垢的情(qíng)況下會造成換熱效果不好(hǎo),另外內部假如有堵塞(sāi)存在同樣(yàng)會影響換熱效果,造成軸承溫度上升。

在分析出以上幾種(zhǒng)可能產生故障的原因後(hòu),對以上幾方麵進行了(le)詳細謹慎的排查。

步,對外圍的管路(lù)和(hé)溫度傳感熱電偶進行了排查。通過拆檢管路及閥件,發現沒有阻塞和不暢問題存在,管路符合設計原理、管路安裝及(jí)墊片選擇滿足工藝要求,排除了冷卻管路的影響。對溫度傳感熱電偶進行檢查。將軸承上的熱電偶拆卸下來,分別對1#、2#推力軸承的前後(hòu)軸瓦熱電偶通過油液加溫的方法模擬進行了溫度測量,溫度誤差控製在±1℃範圍內,滿足工作要求,排除了傳感熱電偶的故障原因。

第二步,對推力軸承內部的油位和推力軸(zhóu)盤與推力瓦(wǎ)間隙進行檢查。通過(guò)油尺檢查軸(zhóu)承內部滑油油位未超(chāo)標和(hé)不足,油量控製在160L左右油位範圍內,排除了因油量過多或過少導致的滑油換熱效果因素。通過塞尺對推力軸盤與推力(lì)瓦的間隙進行了實際測量,其間隙滿(mǎn)足前後軸瓦總間隙控製(zhì)在0.50~0.70mm的要求,油膜建立正常,未發(fā)現(xiàn)因溫度高造(zào)成磨損的(de)痕跡(jì)。

第三步(bù),將推力軸(zhóu)承內部滑油排空後,對內置的滑油冷卻(què)器進(jìn)行了拆檢。通過檢查,發現盤管完好,內外壁光潔無汙(wū)垢,疏通檢查沒有堵塞存在。這就又排(pái)除了因冷卻盤管堵塞和換熱表麵存在汙垢,從而導致的換熱效果差的故障因素。

通過以上分析和排查,以上幾種因素導致的推(tuī)力軸承溫度過高因素全部排除。Z後將故障的焦點落到推力軸承設計是否合理上。因此,對(duì)推力軸承的內部結構和生產計算書進行了仔細核查和計算,在核查其(qí)計算滑油冷卻器(qì)盤管熱交換麵積時發現,推力軸承的換熱公式為:

A=Q/K(Tr-△t)

式中:A為換熱麵積,Q為總換熱量,K為導熱係數(銅導熱係數為401W/mK),Tr為熱介(jiè)質的平均溫度,△t為冷卻介質的平均溫度。

經仔細核對冷卻(què)盤管計算(suàn)書數(shù)據發現其采用的△t溫(wēn)度為18℃,而試航過程中(zhōng)海水的平均溫度為22℃,通過使用兩個溫度值計算發現換熱麵積A的值相差近35%,由此確定為滑油冷卻器冷卻(què)盤(pán)管(guǎn)冷(lěng)卻(què)麵積不夠,從而導致在進五和倒三(sān)工(gōng)況高轉速、力矩(jǔ)作用力大的情況下熱量不能及時由冷卻海水帶走,導致滑油溫度上升(shēng)出(chū)現推力軸承在進五和倒三工況高溫故障。

3 故障解決(jué)措施

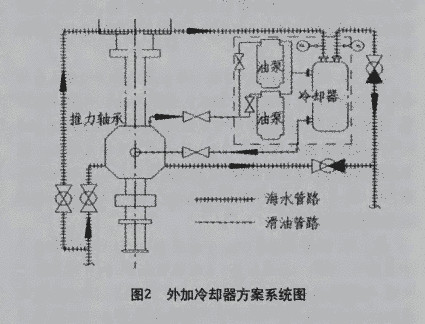

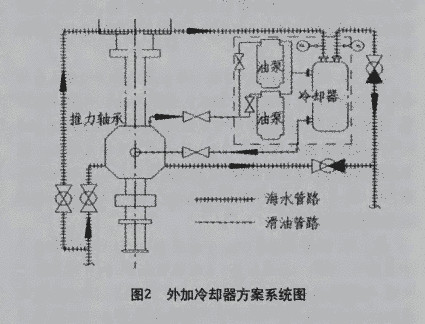

故障原(yuán)因找到後,對冷卻盤管(guǎn)冷卻麵積如何達到滿足要求的冷卻麵積隻有兩(liǎng)中解決辦法:一是重新製作冷(lěng)卻麵積達標的滑油冷卻器盤管;二是外加一套外(wài)置冷卻(què)器實現將滑油冷(lěng)卻下來的效果。條方案因軸承底部空間設計時未留有加大冷(lěng)卻盤(pán)管(guǎn)的足(zú)夠間隙,且拆裝固定盤管需將軸承(chéng)拆解,對此方案給(gěi)予了否(fǒu)定。決定采取外加冷卻器的方案。由推力軸承廠配套提供一套外置冷卻模塊,冷卻模(mó)塊包括一用一備(bèi)兩台滑油泵、一台冷卻麵積符合要求的滑油(yóu)冷卻器,以及集成在模塊內(nèi)部的過(guò)濾(lǜ)器、閥件、管路組成(圖2中虛線框內即為冷卻模塊(kuài)部件)。推力軸承內置冷卻器對流回底部的油液進行預(yù)冷卻。經預冷卻後的滑油,由油泵自推力軸承底部預留的接口抽出(chū)至(zhì)模塊內滑油冷卻(què)器冷卻。滑油經冷卻後自推力軸(zhóu)承頂部噴入軸(zhóu)承內部的分油器內,經分油器將(jiāng)冷卻(què)後的滑油分至推(tuī)力軸承各潤滑部(bù)位。實現(xiàn)了加大滑油冷卻器冷卻麵積的(de)同時,將滑油的內循環變成強製外循環,提高冷(lěng)卻效(xiào)果。冷(lěng)卻模塊安裝、相應滑(huá)油和海水管路(lù)更(gèng)改敷(fū)設完畢後,通過各種工況下的航行試驗,推力軸承溫度在各種工況(kuàng)下控製在了65℃以下範圍內(nèi),裝備工作狀況良好。

4 結語

通過對推力軸承高溫報警故障的分析(xī)和處理可以看出,對(duì)某一故障要準確的確定故(gù)障點,必須對其(qí)結構和工作原理有(yǒu)清晰的了解,從(cóng)原理入手,先易後難、先(xiān)外圍後係統的(de)去逐步分析排查產生此故障的問題點,排查不到問題時,產品生產計算(suàn)書也是要重點分析的對象,不能盲目忽略產品生產時計算錯誤的因素。

參考文獻

[1]胡漢平.熱傳(chuán)導(dǎo)理論[M].中國科學技術大學出版社,2010.

[2]沈維(wéi)道,童鈞(jun1)耕.工程熱力學[M].4版.北京:高等教育出版社,2007.

來源:《科技創新導報》2016年第(dì)5期