李有新 王全順 李(lǐ)陽

(青海(hǎi)鹽湖特立鎂有(yǒu)限公司,青海西寧 810000)

摘 要:電(diàn)主(zhǔ)軸(zhóu)是高速精密加工中心的核心部件,是影響機(jī)床可靠性的(de)重要部件。從電主軸的熱處理方式、機加工工(gōng)藝、組裝工藝和(hé)運轉試驗方麵對電(diàn)主軸加工技術作了深入研(yán)究。

關鍵詞:電主軸;熱(rè)處(chù)理;動平(píng)衡;運轉試驗

電主軸是高速精密加工中心中Z主要的核心部件之一(yī),決定著高速精(jīng)密加工中心(xīn)的可(kě)靠性。高速(sù)精密電主軸自身的精度要求為(wéi)μm級,比(bǐ)如主軸(zhóu)錐孔對(duì)軸徑的徑(jìng)向跳動跟部為0.002mm,距主軸端麵300mm處0.005mm,主軸支撐軸徑圓度(dù)為0.001~0.002,主軸軸徑精度等級為IT2級等。電主軸自身的精度誤差和微(wēi)量的變形是控(kòng)製的關鍵,因此(cǐ),電主軸加工(gōng)技術應從熱處理方式、加工工藝方(fāng)案、檢測方法、裝配工藝和運轉試驗等方麵研究。

1 熱處理

主軸材料(liào)選用12CrNi3合金滲碳鋼,其在(zài)淬火低溫回火或高溫回火後都具有良好的(de)綜合力學性能,且低溫韌性高、缺口(kǒu)敏感性低、切削加工性能良好、退火後硬(yìng)度低、塑性好。

采用(yòng)鍛造毛坯,熱處理方法為:鍛造後進行正(zhèng)火處理→出車後進(jìn)行高溫時效處理→主軸軸頸、主軸7∶24錐孔進行(háng)滲碳處理,滲碳層深度為1.7mm→主軸軸頸、主軸7∶24錐孔進行淬火處理,淬火硬度為(wéi)HRC59,並進行主軸熱處理、切片實驗→進行噴砂處理(左端凸鍵部分和(hé)各空(kōng)刀槽處噴細砂)→主軸粗磨後進(jìn)行油中定性處理→電主軸錠子加熱和主軸進(jìn)行(háng)熱裝配。

2 機加工工藝

內藏式高速電主軸的結構特點決定了主軸加工工藝的特殊性。為了避免電主軸在(zài)熱裝轉子過程中發生熱變形而造成回轉精度損失或因裝配誤差而造成主軸轉子組件不平衡,電主軸(zhóu)轉子必(bì)須先(xiān)與機床主軸裝配在一起,再進行(háng)精加工。

主軸各軸徑、內孔(包括錐孔)留精磨量,上芯軸,找正:按轉子內徑實測值配磨外圓,要求過盈量在(zài)0.07~0.09mm的範(fàn)圍內。

將平衡盤和轉(zhuǎn)子與主軸一起(qǐ)熱裝,並熱裝電機轉(zhuǎn)子:將平衡盤與(yǔ)轉子一同(tóng)加熱(加熱溫度為180~200℃,並保溫1h,將轉子(zǐ)從加熱爐中取出時,必須確認轉子的溫度是否在(zài)允許加熱的溫度範圍內);將(jiāng)主軸提前垂直安放在平台上的支撐具上,加熱後(hòu)的平衡套、主(zhǔ)軸轉(zhuǎn)子(zǐ)和平(píng)衡盤依次熱裝(zhuāng)至主軸上(待工件冷(lěng)卻後轉機(jī)加);半精磨、精磨轉子(含平衡盤)、主軸內孔、軸頸和7∶24錐孔(7∶24錐孔要在軸線A—B基準的徑向跳允差主軸端麵處0.0015mm,距主軸端300mm處0.004mm)。

3 電主軸部件的組裝工藝(yì)

內藏式高速電(diàn)主軸的Z高轉速(sù)達12000rpm,采用前端完全固定,後端(duān)浮動的(de)軸承支承(chéng)方式,其總裝配圖如圖1所示。前端四列背對背前角接觸球軸承,主軸的徑(jìng)向和軸(zhóu)向全部固定,後端選用圓柱滾子軸承,軸承內圈、滾子可與主軸一起沿著外圈滾道作(zuò)軸向移動,減小(xiǎo)了熱伸長對主軸的(de)影(yǐng)響,精度保持性好。根據設(shè)計特點,裝配中(zhōng)要解決(jué)的關鍵問(wèn)題是軸承預緊力、前後軸承的溫升、主軸的動平衡、定子和冷卻套的熱裝、油氣潤滑裝置和冷卻套的防漏等,並確(què)定裝配工藝規範。

3.1確定軸承預緊力

主軸軸承預緊力與機床主軸轉速、剛度和載荷有關(guān),軸承預(yù)緊力的增加可提高主軸的剛度,但軸承(chéng)滾道摩擦、損耗等會產生熱量。如果熱量無法及時散發,則會嚴重影響機床精度(dù),因(yīn)此,軸承預緊力應通過(guò)測試或試驗確定。根(gēn)據多(duō)次反複試驗(yàn),並參考國內外電主軸軸承預緊力(lì)的研究結果,確定預緊量為0.002~0.005mm。通過實測同組同向軸承內、外環(huán)高低差值,可確定內、外隔套的高(gāo)低差,並通過精密配研得出(chū),隔套兩端麵平行度允差為0.002mm。

3.2主軸的(de)裝配

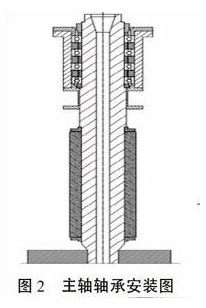

主軸的裝(zhuāng)配如圖2所示。

主軸裝配的具體流程有以下8步:①主(zhǔ)軸軸承與主軸(zhóu)軸頸配合公(gōng)差過盈為0.002~0.005mm,可通過主軸與主軸軸承實測值配(pèi)磨保證;②軸承安裝前塗SBU15鋰基潤(rùn)滑脂,填充量為軸承遊隙的1/3;③安裝軸承(chéng)前,主軸應垂(chuí)直固定在(zài)操作平台的支撐具上,並根據機加(jiā)提供的(de)標記確定主軸錐孔對應軸線跳動的(de)高點,且軸承內環高(gāo)點裝配時應與此點(diǎn)對齊,並與軸承外環標誌對齊;④安裝時,必(bì)須用軸承(chéng)加熱工具加熱安裝,加熱(rè)溫度為50℃;⑤軸承、隔套依次按標記位置安裝在(zài)主軸上,並按順(shùn)序用安裝套軸向平敲軸承和隔套,確保軸承各結合端麵緊密貼合;⑥安裝隔套時,不僅要(yào)保證隔(gé)套自身油氣孔不堵,還必須保證在隔套油氣潤滑(huá)孔與套筒位置正確的前提下安裝主軸套筒;⑦安裝主軸螺母;⑧調整主軸組(zǔ)件的回轉精度。

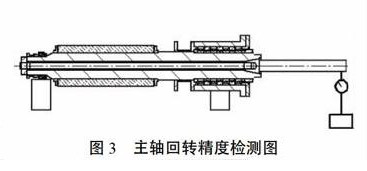

圖3為主軸回轉精度檢測圖,由此可見,應滿足如下要求:①主(zhǔ)軸(zhóu)錐孔軸線的(de)徑向跳動的根部允差為0.002mm;②距主軸端麵300mm處的差允為0.005mm;③主軸的軸向(xiàng)竄動允差(chà)為(wéi)0.002mm;④主軸後軸頸的徑向跳動允差為0.02mm。

3.3主軸組件動平衡(héng)

主軸組件的(de)動平(píng)衡結構如圖4所(suǒ)示。

在主軸組件動平衡方麵,應注意以下2點:①裝配主軸(zhóu)拉刀杆和相關旋轉零件,蝶形彈簧各麵塗耐高壓(yā)含(hán)MoS2油脂,以提高蝶形彈簧接觸(chù)麵間的(de)耐磨性;②主軸(zhóu)組件動平(píng)衡調整(zhěng):主軸部件以(yǐ)前端支撐套和後端軸承外環為支撐,皮(pí)帶傳動(dòng)可對主軸部件進行動平衡調整,並在電機轉子兩端平衡(héng)盤上配重,從而保證主軸旋轉部件不平衡量為0.5g。

4 主軸運轉試驗

主(zhǔ)軸運轉試驗(yàn)分為以下5步:①在主軸(zhóu)箱試車具上進行油氣潤滑裝置參數的調整,並檢測(cè)軸承(chéng)溫度變化後的精度。②主軸應從Z低轉速起,依次進行低、中、高速運轉,在Z高速度運轉時,時間不能<20min,從而使主軸軸承達到標準溫度,且應在靠(kào)近主(zhǔ)軸定心軸(zhóu)承處測量溫度和溫升,溫度不可超過(guò)60℃,溫(wēn)升(shēng)不能超過30℃。③主軸運(yùn)轉應平穩,不應存在尖叫聲(shēng)和衝擊聲,主軸噪聲不(bú)應超過78dB。④主(zhǔ)軸鬆拉刀機構試(shì)驗。鬆(sōng)、拉刀力應滿足設計要(yào)求,用(yòng)拉刀測試儀檢測主軸拉刀力(lì),拉刀力滿足1400~1600kg的要(yào)求,鬆拉刀主軸軸向移動量不超過0.15mm。⑤複檢主軸精度符合回轉精度的(de)要求。

5 結束語

高速精密加工中心電主軸加工(gōng)技術是一項創新性設計,每個企業都在不斷地實踐中根據自(zì)有的加工、檢測、實驗設備和技術手段總結(jié)經驗。根據(jù)上(shàng)述步驟(zhòu)加工組裝的電(diàn)主軸,經(jīng)過性能試驗測試和用戶反饋,主(zhǔ)軸錐孔對軸(zhóu)徑(jìng)的徑向跳動跟部為0.0016mm,距主軸端麵300mm處0.004mm,主軸支(zhī)撐軸徑的(de)圓度為0.0014,其精度指標達到了高速精密加(jiā)工中心的要求。

參考文獻(xiàn)

[1]肖曙紅,張柏霖.高速電主軸關鍵技(jì)術研究[J].組合機床與自動(dòng)化加工技術(shù),1999(12):5-10.

[2]歐(ōu)益寶,左健(jiàn)民.高速加工技術與電主軸(zhóu)[J].現代製造工程,2002(06):104-106.

來源:《科技(jì)與創新》2015年第7期