陳金炎 孫海博

摘(zhāi) 要:某型燃(rán)汽輪機(jī)內部在裝(zhuāng)配檢測中發生刮磨故障,通過對故障現(xiàn)象分析,提出了產生刮磨的原因,並(bìng)且針(zhēn)對刮磨原因從後續生產的角度提出了具體的改進措施。

關鍵詞:汽輪機;止推軸承;故障分析

1 問題情況簡(jiǎn)述

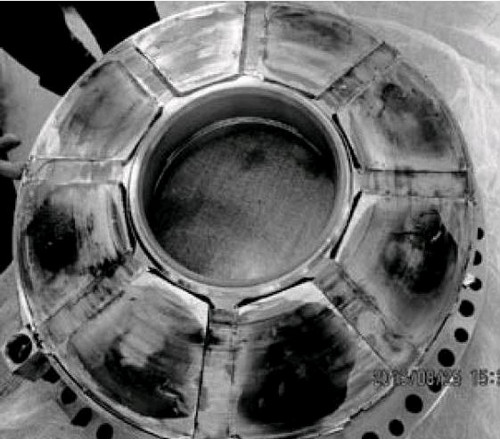

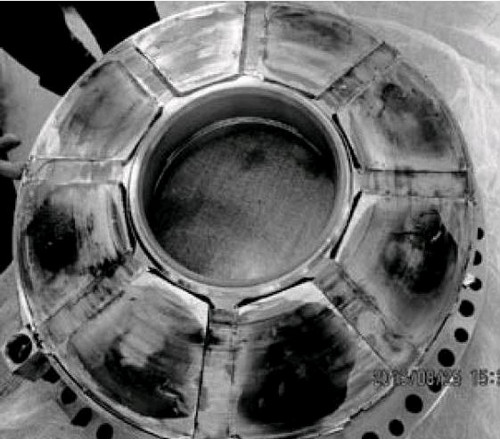

某機組熱態試驗時發生油溫過高現(xiàn)象,機組(zǔ)返廠拆解(jiě)後發(fā)現止推軸承瓦塊端麵全部(bù)嚴重磨損,隔離盤噴油孔(kǒng)堵塞,活動推(tuī)力盤端麵呈魚鱗狀。詳見下圖。

圖1 止推軸承瓦塊

圖2 推力(lì)盤

2 機(jī)組工作原理及問題排查(chá)

2.1工作原理

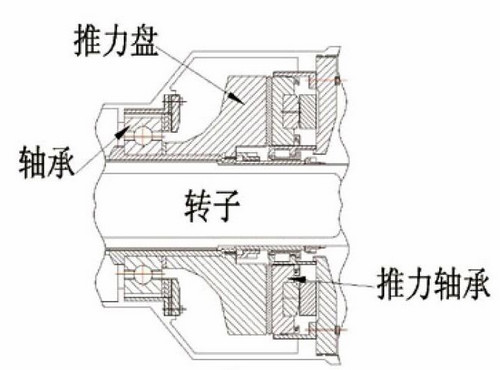

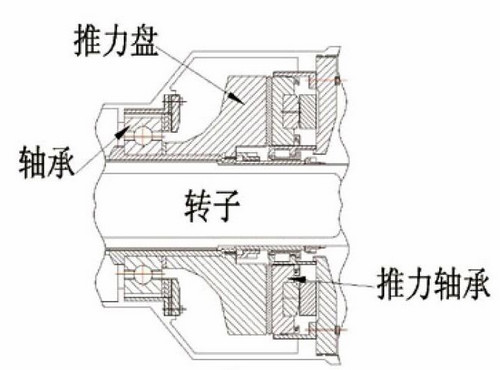

推力軸承是作用是控製機(jī)組工作過(guò)程中產生的軸向串動(dòng)。通過推力盤端麵與推力軸承端麵(miàn)的(de)接觸控製軸向的串(chuàn)動量。見(jiàn)圖3。

圖3 工作原理圖

2.2問題排查

根據運行(háng)後的現狀,判(pàn)斷造成此(cǐ)情況的原因是推力盤端麵(miàn)與推力(lì)軸承端(duān)麵平行度差,導致機組運行過程(chéng)中(zhōng)油膜無法形成,兩麵直(zhí)接接(jiē)觸(chù),產生(shēng)高溫融化(huà)軸承合金。

加工(gōng)過程的記(jì)錄排查(chá)。總裝試裝後(hòu)轉外(wài)協鍍銀,鍍銀後轉回按標(biāo)記重新裝配(pèi),在總裝進行裝(zhuāng)配時,發現瓦塊鍍銅麵有反酸鏽蝕(shí)現象且瓦塊(kuài)重新返廠後,在總裝重新裝配瓦塊時,發現瓦塊上的對應標記(jì)消失。采取措施是將推力塊使用設備檢查瓦塊高度,使用深度尺(chǐ)檢查板的厚度(dù),根據(jù)檢查結果(guǒ)重新(xīn)裝(zhuāng)配瓦(wǎ)塊。完成(chéng)後將活動推力盤裝上,檢查活動推力盤與瓦塊間間隙,結果(guǒ)發現有部分麵積存在間隙。

3 原因分析

3.1配對標識缺失及後續處理對推力軸承整(zhěng)體平麵度影響分(fèn)析(xī)

(1)瓦塊鍍(dù)銅後(hòu)在裝配成推力軸承後,組(zǔ)合車削(xuē)端麵,鉗工電刻打配對(duì)標識。

(2)第二次鍍(dù)銀後返(fǎn)廠時(shí)由於鍍銅麵(miàn)存在反酸鏽(xiù)蝕質量問題,重新返外協廠家清(qīng)除鏽蝕時,若(ruò)采用重新鍍(dù)銅此時標識會消失。因此配對(duì)標識是在鍍銅後采(cǎi)用電刻方式進行打印,深度淺,未穿透銅層達到(dào)本體,銅層去除後標記隨即消失。

(3)發現瓦塊標識缺失後,裝(zhuāng)配人員未重新進行組合(hé)加工,而是采用上機床複測瓦(wǎ)塊背部高度的方式進行試裝配,試裝配後也未進行平(píng)麵(miàn)接觸(chù)檢查。此種處理(lǐ)方式導致瓦(wǎ)塊間的組合加工狀態被破壞,整體平麵度超差。

3.2推力軸承整體平麵度超差對油模建立的影響分析

推力軸承的油(yóu)膜經查閱相關資料,油膜厚度在0.03-0.08左右,若推力瓦塊(kuài)平麵度超差,會對(duì)油膜的建立產(chǎn)生一定的影響,推力軸承溫度會升高,不能有效地(dì)潤滑和冷卻(què),長時間運行會導致部分瓦塊(kuài)造瓦溫升高,嚴重時會導致燒瓦。

4 工藝優化

4.1單件產品加工過程中的控製

(1)產品加工時控製(zhì)推力盤端麵與推力軸承端麵的平行度,及各自端麵的平麵度。

(2)推力瓦塊鍍銅後,瓦塊與支架位置的一一配對(duì)標記由電(diàn)刻改為打鋼印。

4.2裝配過程(chéng)中的控製

裝配後(hòu)將推力盤與推(tuī)力軸承進行貼合麵積檢查,要(yào)求接觸麵積貼合75%以(yǐ)上,且整體及單個瓦塊(kuài)的接觸需要均勻。

5 試驗結(jié)果

經過工藝優化後的(de)方案實施後,機組重新試車(chē),試車結果未發(fā)生油溫過高現象,拆解後軸承端麵及推力盤端麵情況正常,無刮瓦及燒瓦情(qíng)況。

來源:《山東工業技術》2017年9期