何東生

(馬鞍山方圓(yuán)回轉支承股份有限公司,安(ān)徽馬鞍山 243041)

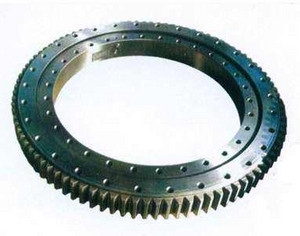

摘 要:挖掘機回轉支承的早期故障主要有斷齒(chǐ)和滾道破壞。在日常使用中發現回轉支承(chéng)內(nèi)圈發生斷齒的情況較多(duō),且容易發生在從挖掘機出廠(chǎng)6個(gè)月的時間段內,不僅影響了製造廠商的質量形象,也威脅(xié)著主機產品的可靠性。文章通(tōng)過對斷齒樣(yàng)品的收集、檢測、化驗、計算(suàn)並進(jìn)行綜合分析,找出了(le)深層次的原因,並提出了解決對策。

關鍵詞:挖掘機;回轉支承;早期斷齒;齧齒間隙;熱(rè)處(chù)理

各類型號的挖掘機都由工作裝置、回轉裝置、行走裝(zhuāng)置三部分(fèn)組成,回(huí)轉裝(zhuāng)置安裝(zhuāng)在挖掘機上、下機架之間。挖掘機工作裝(zhuāng)置工作時,上部轉動產(chǎn)生了巨大的慣性與離心力,加之挖(wā)掘時不確定的阻力大(dà)小和(hé)頻繁換向的衝擊力,易導致(zhì)斷齒現象的發生。同時我們也發現斷齒在軟齒麵、外齧合的回轉支承中極(jí)少發生,而在硬齒麵、內齧合的回轉支承上卻屢(lǚ)見(jiàn)不鮮。那(nà)麽挖掘機回轉支承早期易發生斷齒的根本原因是什麽呢?經過仔細分析,我們不難發現問題所在。

將收集而來的斷齒樣本經過檢測,通過把檢測結果與國家相關標準相對照,發現其(qí)原材料標準、性能參數、熱處理(lǐ)水平、表麵處理的要求都滿足國家相關標準的要求,即產品質(zhì)量沒有(yǒu)任何問題,加之(zhī)又(yòu)是原廠配件,但仍(réng)出現斷齒問題,所以我們隻(zhī)能在裝配工藝與產品(pǐn)設計(jì)上來尋找斷齒故障頻發的原因。下麵我(wǒ)們來進行挖掘機回轉支(zhī)承斷齒的故障分析。

1 輪齒間隙原因

1.1 輪(lún)齒間隙標準

一般情(qíng)況下,按照國家行業相(xiàng)關(guān)標準以及行業設計經驗,中小型挖(wā)掘機回(huí)轉支承(chéng)在(zài)出廠時間隙必須小於0.20mm,在使用過一段(duàn)時間之後(hòu),回轉(zhuǎn)支(zhī)承的(de)間隙也不得大於0.30mm。而大型挖掘機可適當(dāng)加大間隙,但(dàn)也必須滿足相(xiàng)應的(de)國家(jiā)行業標準(zhǔn)以及行業(yè)設計經驗。

1.2 實際工作情況

挖掘機工作時,上部轉動產生了巨(jù)大的慣性與離心力,支(zhī)承滾道內的鋼珠受力擠壓滾(gǔn)道,令(lìng)其(qí)產生形變,此時回轉支承的徑向間隙要比空載時的間隙大得多,一般單側在0.21mm左右,雙側就為0.42mm。再加上機架(jià)等的變形,齒輪發生徑向偏移的量甚至能達到0.90mm甚至更多。在實際(jì)工作(zuò)中,由於回轉支承徑向間隙的存在,當大臂受力時(shí),回轉支承(chéng)沿大臂(bì)受力方向的反方(fāng)向發生位(wèi)移(位(wèi)移大小與間隙一致),在位移過(guò)程中(zhōng),當(dāng)回轉支承(chéng)與齧合的小齒輪之間的齒側間隙過小時,還未完成位移,小齒輪就已壓住大齒輪(lún)。本(běn)應由滾道承載的負荷卻由齒輪代(dài)為承受,Z終導致了(le)斷齒現象的(de)發生(shēng)。

1.3 解決辦法

實際的產品生產中應(yīng)當在滿足國家相關標準的基礎上,挖掘機所采用的回轉支承的(de)齒輪模數要比滾道直徑相同的其他大型機械采用的回轉支承齒輪模數要大(dà)一檔,提高齒輪的承載能力。並根據挖掘機型號,嚴格控製回轉支承的出廠間隙,防止(zhǐ)滾道(dào)受力產生形變時,回轉(zhuǎn)支承徑向間隙過大,導(dǎo)致位移過(guò)多,大(dà)小(xiǎo)齒輪擠壓造成斷齒。同時,適當(dāng)調整回(huí)轉支承齒圈與小齒輪的(de)齒側間隙,以滿足(zú)挖掘(jué)機回轉支承的特殊需要。

2 熱處理標(biāo)準過低的原因

2.1 國家關(guān)於回轉支承熱處理的相關(guān)標準

由於回轉支(zhī)承適用的行業(yè)領域寬(kuān)泛,因此為適應大多數的行業標準,降低生產成本,依據國家(jiā)頒布的回轉支承的行業標準,回轉支承經熱處理(lǐ)後(hòu),調(diào)質硬度標準一般為207~262HB。

2.2 實際使用(yòng)時的情況(kuàng)

但是由(yóu)於挖掘機工作環境差、負(fù)荷大、受力強、工況複雜,其(qí)支承內圈在工作過程中,較易發生形(xíng)變。回轉支承斷齒等故障多(duō)發,因此國家行業標準不太適合挖掘機這一特殊機械種類。

2.3 解決辦法

之前(qián)論述了挖掘機回轉支承的斷齒原因主要是輪齒徑向受力(lì)擠壓。因(yīn)此,提高大小齒(chǐ)輪承受徑向(xiàng)擠壓時抗形變的能力是斷齒故障(zhàng)研究的主要方向之一。

經過(guò)實(shí)驗,我們嚐試改進回轉支承(chéng)輪齒生產中的淬(cuì)火工藝。其主要技巧是在回轉支承輪齒熱處理的工藝過程中,在進行感應淬火及回火工序時,保證輪齒在回火工序中足夠的(de)保(bǎo)溫時間。由(yóu)於淬火及回火工序的目的是將輪齒的組織材質由奧氏體/馬氏體轉化為(wéi)回火馬氏體,而一旦回火工序保溫時間不夠,材質未充分轉化,那(nà)麽在實際的使(shǐ)用過程中,由於挖掘機巨大的衝擊負荷,輪齒遭受強大(dà)內應力的同時,會引發類似的組織材質轉化,從而引發受力混亂,易發生斷齒現象。

通過這樣改進生產工藝,防止在使用過(guò)程中出現組織轉變,提高輪齒(chǐ)抗形變的能力,可以有效減少挖掘機回轉支承斷齒故障的產生。

3 裝配工藝原因

除了以上所描(miáo)述的相關原因,挖掘(jué)機回轉支承使用早期斷齒故障頻發也可能是由(yóu)於(yú)在生產裝配階段(duàn)出現(xiàn)了偏差,從而導致產品出現缺陷。

通過對(duì)斷(duàn)齒(chǐ)樣(yàng)品進行綜合統計分析發現:絕大(dà)多(duō)數回轉支承的斷齒發生在輪(lún)齒的上半部分,這其中一半以上的樣品(pǐn)斷裂麵和輪齒上表麵相交,並成50°左右的夾角。即(jí)使是在全齒脫落的樣品中斷齒的裂紋也是從上到下擴張而來。齒輪受壓產生塑性形變的痕跡也相當明顯,與其他樣品相同的是(shì)斷裂麵上部的情形較下部斷裂要(yào)嚴重得多。

據此,我們認(rèn)定造成挖掘機(jī)發生早期回轉支承斷齒不是受其周向回轉的驅動力擠壓所致,而是由與之進行齧合的小齒輪所施加的徑(jìng)向擠(jǐ)壓力所造成的(de)。並(bìng)且在發生擠壓(yā)時,支承齒輪的軸(zhóu)線與小齒輪的軸線並不(bú)平行。因此我(wǒ)們可以推測出,在裝配出現誤差的情(qíng)況下,也會造成挖掘機回轉支承(chéng)在早期使(shǐ)用中發生斷齒故(gù)障。

3.1 挖掘機回轉支(zhī)承軸線與立軸齒輪的軸線不平行

如果挖(wā)掘機在生產裝配時,回(huí)轉支承的軸線由(yóu)於裝配工藝的原因(yīn)與立軸齒輪的軸線不平行時(shí),會使兩者之間輪齒的齧合不正常——有效重合的區域過小。

我們都知道(dào)如果(guǒ)一對齒輪要想實現連續、可靠的動(dòng)能傳送,那麽它們輪齒之間的重(chóng)合度必須要大於1(根據行業標準,回轉支承與立軸之間齧(niè)合的重合度需要(yào)大於1.2),如果因為裝配工藝造成挖掘機回(huí)轉支承(chéng)軸線與立軸軸線之間的平行發生誤差的話,就會影響(xiǎng)它們之間輪齒重合度的大小。誤差嚴重時甚至會造成(chéng)挖掘機在工作時,其主動齒輪和從動齒輪在一(yī)對輪齒齧合(hé)剛(gāng)剛脫離開來的時候,緊隨其後的一對輪齒卻尚未進(jìn)入輪齒齧合的狀(zhuàng)態。在這種狀態(tài)下,立軸齒輪的輪齒會產生(shēng)強大的擠壓力,時間一長,回轉支承的輪齒便會在這種擠壓力(lì)下發生過度磨損(sǔn)、偏位甚至於斷裂。

3.2 輪齒(chǐ)齒側間(jiān)隙調整不當

與設計(jì)原因(yīn)中,輪齒間隙不當造成的(de)危害類似,當挖掘機的回轉支承(chéng)在生產裝配階段,回轉支承的內齒與立軸齒(chǐ)輪的輪齒(chǐ)齒側的間隙裝(zhuāng)配(pèi)不當時,容易造成(chéng)早期使用時(shí)斷齒故(gù)障的產生。加(jiā)之挖掘機所采用的回轉支承的尺(chǐ)寸大、輪齒(chǐ)模數大、齒數多,就更加容易產生這種裝配誤差。

生產裝配時的誤差進而導(dǎo)致(zhì)了內齒和立軸外齒在齧合時的重合度(dù)大(dà)幅降低,有效(xiào)齧合齒長較短,導致輪齒不堪重負,Z終導致了斷齒現象(xiàng)的發生。

3.3 解決辦法

生產裝配工藝(yì)解決的辦法就(jiù)是進行(háng)技術(shù)的改造升級(jí),提高機械裝配的精準度與可靠性。同時要加(jiā)強相關(guān)生產人員的培訓與(yǔ)專業素(sù)質的提升,培養挖掘(jué)機回轉支承生產所需的高級技工人(rén)才,從而提高生產力,改進生產技(jì)術,改善生產廠商的產(chǎn)品形象。

4 結語

通(tōng)過大量挖掘機回(huí)轉支(zhī)承斷齒(chǐ)樣本的(de)收集,和對(duì)樣品的分解、檢測、化驗、計算並進行了大量的分析排查工作,找出(chū)了故障(zhàng)產生的深層次的原因、設計了相關的應對措施。通過增大齒輪模數、嚴格控(kòng)製出廠間隙、改進回轉支承和小齒輪的齒側間隙、提高熱處理的相關標準以及提升生產裝配工藝水平,我們妥善處理了相關的問題,對我們日常的生產起到了(le)一定的指導作用,極大挽回了回轉支承生產商的產(chǎn)品形(xíng)象。

參考文獻

[1] 侯寧(níng),朱良銀,胡(hú)恒強,等.回轉支(zhī)承斷齒分析及解決方案[J].工程機械,2014,45(9).

[2] 尹富先.挖掘機回轉支承斷齒原因的分(fèn)析與對策[J].建設機械技術與管理,2013,(11).

[3] 尹富先.挖掘機回(huí)轉支承(chéng)早期斷齒故障研(yán)究(jiū)[J].建(jiàn)築機械化,2013,(11).

來源(yuán):《中國高新技術企業》2015年第13期