劉宏誌

(中鐵隧道股份有限公司,河南鄭州 450000)

摘 要:作為TBM的核心(xīn)部件,主軸承對TBM工作機況起著決定性作用。主(zhǔ)軸承價值高昂,而且更換工藝(yì)複雜,需要較長周期。為改(gǎi)善這一狀況,在新疆吐庫二線中天山隧(suì)道施工中,對TBM主軸承創新性地采用了免更換快速修複技術。實踐(jiàn)表明,該技術可有效地實現對TBM主軸承的修(xiū)複,節省大量維護保養時間,提高了工效。文中對TBM主軸承密封滑道環修複技(jì)術及程(chéng)序做了介(jiè)紹,可為類似工程的施(shī)工提供借鑒和(hé)參考。

關鍵詞:TBM;主(zhǔ)軸承;密封滑環(huán);免更(gèng)換;快速修複

TB880E型(xíng)開敞式全斷麵硬岩(yán)隧道掘進機(以下簡稱TBM)1997年從德國引進,在我國鐵(tiě)路隧道建(jiàn)設(shè)中應用始於西康鐵(tiě)路秦嶺隧道建設(shè)。2007年10月,TBM運抵新疆吐庫二線鐵路中天山隧道,進行組(zǔ)裝調試,於12月2日開始工作。

2010年4月29日跟蹤監測,發現齒輪(lún)油機械雜質和水分等理化指標超標,機(jī)械雜質達到0.13%,水分大於0.2%。更換齒輪(lún)油和過濾器(qì)後,情況仍(réng)沒有得到(dào)解決(jué);2010年5月13日再(zài)次換(huàn)油後故障依然存在,技術人(rén)員對主軸承相關外部進行檢查,發現(xiàn)外圈迷宮密封出脂情況良好,而內圈常有齒輪油從出脂口流(liú)出,後拆檢發現TBM主軸承有粉塵、水份通過唇形密封和防(fáng)塵密封進入主軸承和齒輪箱內,齒輪油有從內圈(quān)出(chū)脂口流出(chū)的現象。為(wéi)了確保TBM能順利完成此工程,必須停機對主軸承(chéng)進行修複。在該次對(duì)TBM主軸承的修複中,創新性地采用了TBM主軸承密封滑(huá)道環洞內免更換快速修複技術(shù)。實踐表明,該技(jì)術可有效地實現對TBM主軸承的修複,節省(shěng)大量維護保養時間,提高了(le)工效。

1 刀盤固定

1.1準備工作

(1)選擇圍岩地質情況比較好停(tíng)機。達到Ⅲ級以上圍岩類別,必須保證撐靴能夠牢固支(zhī)撐起主機,刀盤周邊能(néng)夠穩定地支撐(chēng)錨固刀盤(pán)。(2)確保人員(yuán)、工(gōng)具、材料(liào)、配件及時到(dào)位(wèi),以保證維修(xiū)質量,縮短工期。(3)刀盤固定方案合理全麵,以主軸承整修為主,穿插刀盤整修。

1.2刀盤固定總體方案及工藝流程

刀盤的(de)固定主(zhǔ)要采用(yòng)錨杆索固、鋼(gāng)板墊塊和麵板焊工字鋼固定。在刀盤麵板加焊工字鋼,起(qǐ)抵住撐子麵的作用,利用(yòng)刀盤的上部的(de)3個刮碴孔向周邊(biān)岩壁進行鑽孔,埋設φ22錨杆,然後利用錨(máo)固好的錨杆與刀盤焊接連成一(yī)體,起到索固刀盤的作用;利用下部(bù)3個刮碴孔,在刀(dāo)盤下(xià)部安設鋼板墊塊,起到支撐刀盤的作用。刀盤加(jiā)固工藝流程如下。

刀盤定位(wèi)→刀盤麵板與撐子麵(miàn)位置固(gù)定→刀盤底部墊塊安(ān)設→刀盤(pán)內搭設司鑽平(píng)台→鑽孔→錨杆安設→錨杆與刀盤焊接固定→主機脫離臨界狀態時的(de)姿態(tài)測量→主機後退。

1.3質量要求

(1)鑽孔深度必須達到2.5m以上,以保證錨杆錨固長度。(2)錨固(gù)劑塞填飽滿,錨杆錨固牢(láo)固,必須(xū)在錨杆錨固時間達到4h以上,才可進(jìn)行主軸承的脫離。(3)錨杆與刀盤搭接焊接長度不小於(yú)10cm,雙麵焊(hàn)接,焊(hàn)縫(féng)飽滿,焊接牢固。(4)支撐墊塊安設之(zhī)前,需將岩麵上的虛碴清理(lǐ)幹淨,保證墊塊與完整的岩(yán)麵接(jiē)觸。(5)精確量測,以保證主軸承與(yǔ)刀盤重新對位安裝(zhuāng)時,偏差不超過(guò)±1mm。

2 刀盤(pán)與主驅動分離及(jí)部件拆(chāi)卸

在刀盤墊好,沒有完全固定以前,將刀盤與主軸承其他聯接螺栓逐個(gè)鬆動再緊固一遍,消除可(kě)能存在的內應力,防止機體與刀盤分離時產生突發的位(wèi)移現(xiàn)象。刀盤固定後,拆除剩下的刀盤螺栓,采用兩個50t千斤頂裝設在刀盤後端鋼板與護盾之間,同時進行(háng)加力使刀盤與主軸承指扣脫(tuō)離。內凱後退1.2m,以提(tí)供更換密封(fēng)所需的作業空間。後(hòu)退內凱時工班長及主要值班領導必(bì)須(xū)在場,確保刀盤與主軸承平(píng)穩脫離。

3 內密封支撐環耐磨鋼帶更換

3.1耐磨鋼帶接縫部位凹槽的加工

(1)清除(chú)支撐環表麵含粉塵的潤滑脂,用(yòng)拋光機(紙砂片)把支撐環受損部位打磨(mó)光滑平整;並在支撐環凹槽兩側上標示(shì)出(chū)F3和O2油道(dào)位置,測量並記錄油道孔的尺(chǐ)寸(cùn),便於下一步重(chóng)新(xīn)打孔定位(wèi)。(2)利用(yòng)汽油及洗衣粉清洗幹淨支撐環表麵,並保證表麵無油脂等汙染(rǎn)物。(3)在無螺栓孔(kǒng)和無油道部位用磁力鑽在支撐環前側麵上鑽兩(liǎng)個5mm、間(jiān)距40mm、深160mm的孔,用拋光機打磨出寬5mm,深3mm,長120mm的凹槽,在凹槽中部打兩(liǎng)個φ5mm向下的孔與側麵相通;並在側麵注膠孔攻M6的內螺紋,便於安裝(zhuāng)注膠接頭和注完膠後封堵用(yòng)的堵頭。(4)對於支撐環上唇(chún)形密封磨損的凹槽,用可塑鋼修(xiū)補劑塗沫在上麵,並(bìng)用鋼板尺刮平支撐環表麵塗沫(mò)的可塑(sù)鋼修補劑,根據(jù)可塑鋼修補劑說明書的生效時間,生效後用手砂輪打磨平支撐環表麵的可塑鋼修補劑。

3.2耐磨鋼(gāng)帶的切割

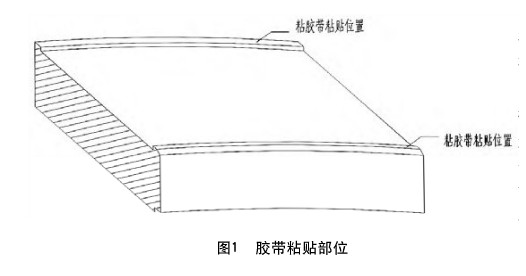

(1)耐磨鋼帶的準備(bèi)工作:加工8個專用夾具(用氧氣乙炔切割20mm厚的鋼板,每個夾(jiá)具上焊接能夾住鋼帶兩個邊的M20的螺母,配兩個M20的(de)螺栓)。將耐磨鋼帶起始端打磨平整,起始端的邊線應與側邊垂直,並(bìng)做好記號;將耐磨鋼帶與支撐環(huán)的粘結麵用拋光輪打毛(粗糙的表麵粘結效果才好),清除鋼帶表麵打磨所產生的(de)灰塵(chén)。(2)耐磨鋼(gāng)帶(dài)長度(dù)的確定:將起始端由人用手(shǒu)沿(yán)順時(shí)針按入支撐環Z頂(dǐng)端的凹槽內,在離耐磨鋼帶端頭1.1m處用兩(liǎng)個專用夾具墊小鋼板加膠皮壓緊;然後,將這一整條(tiáo)耐磨鋼(gāng)帶逐(zhú)步的按入支撐環凹槽,每2m上一個專用夾具,當耐磨(mó)鋼帶兩端重疊在一塊時,檢查耐磨鋼帶與支撐環凹槽的間隙,確保整條(tiáo)耐磨鋼帶壓緊在(zài)支撐環(huán)凹槽上;在兩端的(de)搭接處用(yòng)劃針(zhēn)劃出耐磨鋼帶的切割位置;原則是切割後鋼帶兩端應有焊接用的2mm接縫間隙。(3)將耐磨鋼帶需切割端的夾具鬆開1/3左右,並注意防護灰(huī)塵等的汙染,嚴格按(àn)照長度標記用切(qiē)割機將耐磨(mó)鋼帶切割,留出1mm左右(yòu)的餘量進行打磨平整,使整(zhěng)個耐磨鋼帶是矩形,並再次將耐磨鋼帶(dài)固(gù)定在支撐環凹槽內,檢查兩端的間(jiān)隙是否是2mm。(4)支撐環凹槽外的表麵用光滑粘膠帶粘(zhān)貼(tiē),防止粘結膠溢出汙染其他表麵如圖1所示。

3.3耐磨(mó)鋼帶塗粘結膠、安裝緊固

(1)安(ān)裝前清(qīng)潔耐(nài)磨鋼帶和支撐環(huán)凹槽,確保兩者塗膠的粘結(jié)麵無汙染。(2)把1895粘結膠按1∶1的比例混合調和,用灰(huī)刀把混合後的粘結(jié)膠均勻塗抹在耐磨鋼帶打磨粗糙的(de)粘結麵上,兩端預留30mm不塗粘結(jié)膠,以確保下一步幹淨的接縫焊接操作;混(hún)合後的粘結膠盡快使用,1h內必須用(yòng)完。(3)耐磨鋼帶的接縫位置應在加工的兩注膠孔正中間,從接縫位置再順時針方向按入耐磨鋼帶起始(shǐ)端。用專用夾具夾住起始端,再將耐磨鋼帶連續地按入凹槽,協助人員朝(cháo)圓周方向拉耐磨鋼帶,再將其壓入凹槽。每隔兩米用專用夾具(jù)固定耐(nài)磨鋼帶。(4)在耐磨鋼帶(dài)中心線位置,安置寬度約(yuē)32mm的打包機彈簧鋼帶;安裝打包(bāo)機在接縫位置兩端,打包機彈簧鋼帶(dài)下(xià)放置橡膠棒或者兩塊膠皮,確認打包機拉緊後再鬆開專用夾具(jù),如打包機(jī)鋼帶拉緊力不夠(gòu),則可增加吊帶和倒鏈,使耐(nài)磨鋼帶能拉緊。(5)用橡(xiàng)膠錘從起始端逐步的敲(qiāo)擊一遍耐(nài)磨鋼帶,使耐(nài)磨鋼(gāng)帶與的支撐環(huán)凹槽表麵貼緊在一(yī)塊,視耐磨(mó)鋼帶鬆緊情況增加專用夾具或拉緊打包機或倒鏈。

3.4接(jiē)縫焊接

(1)耐磨鋼帶夾緊之後,用氬弧焊機和(hé)Casto WIG 4554焊條,將耐磨鋼帶兩(liǎng)端(duān)的(de)2mm接(jiē)縫進行焊接,先將耐磨(mó)鋼帶兩側(cè)焊接70mm,再拆掉打(dǎ)包機(jī)的彈簧鋼帶(或吊帶、倒(dǎo)鏈專用夾具),然(rán)後將整個(gè)焊(hàn)縫焊滿(mǎn)。(2)由於焊縫高於耐磨鋼帶,需對焊縫進行仔細的打磨,Z後一道打磨工序應為油石和研磨膏來打磨,使焊縫與耐磨鋼帶一樣平,耐磨鋼帶(dài)焊縫光潔度較高(gāo)。(3)焊縫冷(lěng)卻後,將與高壓(yā)黃油槍相配的接頭擰入M6的孔,將新混合的膠(jiāo)合劑與金屬切(qiē)屑混合,加(jiā)入(rù)高壓(yā)黃油槍(qiāng)中,通過注膠孔注入耐磨鋼(gāng)帶接縫部位,注滿後用堵頭把兩個口堵住並使起不突出支撐環前側麵(miàn)。(4)膠變硬後(約24h),去除其它(tā)表麵保護用的粘膠帶和粘結膠殘(cán)留物(wù)。(5)根據原來F3和O2油(yóu)道孔的(de)標識,在鋼(gāng)帶與支撐(chēng)環對應(yīng)的位置用磁力鑽打出F3和O2油道(dào)孔,耐磨鋼(gāng)帶上的孔徑應(yīng)與油道(dào)孔(kǒng)尺寸(cùn)一致,油道再泵出少量(liàng)的油脂,排出打孔產(chǎn)生(shēng)的鐵屑,清潔各(gè)工作麵。

4 內(nèi)圈迷宮(gōng)壓板整(zhěng)修、密封更換與安裝

(1)取出內圈密封的內側迷宮壓板固定螺栓M16×35-8.8斷在蓋板裏麵的部分,如螺栓孔狀況不好,則在蓋板上重新鑽孔,擴成M18×45-8.8螺栓用的螺絲孔。並根據(jù)損壞情況在原螺(luó)栓之間增加固(gù)定螺(luó)栓,將內圈迷宮壓板進行校平,將迷宮壓板磨(mó)損較多的部位進行二保(bǎo)焊堆焊(hàn)並打磨,將其(qí)固定內(nèi)六角的台階孔整修好。(2)把蓋板安(ān)裝到位,在安(ān)裝過程中防止對密封損壞。(3)將狀況較(jiào)好的(de)內外圈唇形密封(fēng)從洞外倒進(jìn)來,依次安裝內、外圈密封組件,在安裝好每道密封後,在其(qí)唇(chún)口內塗滿油脂;唇形密封在裝以前在密封安裝縫隙(xì)處塗抹適量潤滑脂,以保證密封順利安裝。(4)利用專用工具依次(cì)安裝好(hǎo)迷宮壓板。(5)安裝防(fáng)塵密封。根據擋邊的磨損及修複情況(kuàng)確認密封的大小(xiǎo)(φ13mm或φ14mm的O型密封條(tiáo)),利用膠水把密封與密(mì)封槽粘接在一起,防止密封移位,並在密封麵上塗抹潤滑脂。

5 聯結刀盤

(1)在主軸承蓋(gài)板與連接(jiē)法蘭麵的間隙部位塞石棉線(xiàn)、Ο型圈、泡(pào)沫板,以減少(shǎo)間隙。(2)拆除作業(yè)平台,清潔結(jié)合麵衛生。(3)把定位銷安裝到位,推進主(zhǔ)驅動,結(jié)合刀盤與(yǔ)主軸承(chéng)迷宮,結合過(guò)程中(zhōng)注意對正人(rén)工標記。(4)利用倒鏈調整聯接渣筒與主(zhǔ)軸承對接,緊固渣(zhā)筒與主軸承聯接螺栓。(5)利用(yòng)螺栓拉伸器十字方(fāng)向(xiàng)安(ān)裝刀盤的聯接螺栓,對稱預(yù)緊後Z終緊固到位,每個方(fāng)向4顆,其餘(yú)依次安(ān)裝。(6)恢複原油脂潤滑係統。(7)拆除刀盤固定裝置(zhì),恢複掘進狀態。

6 結語

經過維(wéi)修的主軸承係統,經(jīng)試運轉狀態良(liáng)好(hǎo)。通過新疆吐庫二線中天山隧(suì)道TBM主軸承密封滑道環洞內免更換快(kuài)速修複技(jì)術的實踐(jiàn)表明,該技術可有效地實現對TBM主軸承的修複,節省大量維護(hù)保養時間,提高了工效。由此產生(shēng)的社會效益、經濟(jì)效益不可估量。對縮短長大隧道施工工期,降低工程成(chéng)本有著重大(dà)的意(yì)義。

參考文獻

[1]王夢恕.岩石隧道掘進機(TBM)施工及工程實例[M].北京:中國鐵道出版社,2004.

[2]中國鐵路工程總公司西康鐵路指揮部.秦嶺特長隧道(dào)建設技術總結[Z].2001.

[3]中(zhōng)鐵隧(suì)道集團有(yǒu)限公司.南疆吐庫二線SK2標總體實施性施工組織[Z].2007.

來源:《科(kē)技創新導報》2016年第34期