胡曉(xiǎo)東 方賢圓

(順益體係(集團),廣東珠海 519020)

摘 要:本文(wén)對一起石油鑽機頂驅卡轉事故進行分析,發現主軸承潤滑(huá)不(bú)良是本(běn)次故障的直接原因。主軸承因潤滑失效(xiào),發熱磨損導致主(zhǔ)軸下沉。電機(jī)軸向尺(chǐ)寸誤差累積導致間隙量小,遇到主軸下沉或拉長軸向變形後摩擦(cā)。電機下端軸承內圈開裂,導致滾道(dào)跑偏以致機(jī)械密封徑向偏差並燒結卡死。

關鍵詞:石油鑽機(jī);頂驅;主(zhǔ)軸承;機構優化;潤滑改(gǎi)良

0、背景介紹

由(yóu)中方提供核心設備的南美洲某(mǒu)石油開采(cǎi)項目現場出現頂驅主電機不轉的情況。用戶司(sī)鑽稱(chēng)頂驅在鑽進(jìn)時聽到砰的一聲響,隨後主電機即停止轉動,但頂驅扭矩卻升高。後試驗多次(cì)仍不得轉(zhuǎn)動。該井設計井深5400m,實際完(wán)成5168.2m,鑽具懸重約250t,轉(zhuǎn)速80~100rpm,環(huán)溫37℃。

檢查刹車鉗正常有(yǒu)效;旋轉頭能夠正常旋轉,且無下沉現象;排除電機故障。基本確定為頂驅的動力係統內部故障,頂驅下架解體(tǐ)檢查。

1、檢查情況

1.1電機下端蓋軸承損傷

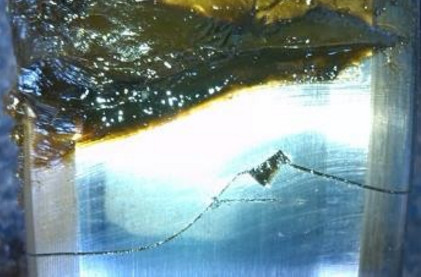

(1)電(diàn)機(jī)下端蓋徑向軸承內圈開(kāi)裂;滾道內仍有(yǒu)油(yóu)脂(zhī),油脂狀態基本正常,如(rú)圖1所示。

圖1、軸承內圈開裂、滾道有(yǒu)油脂

(2)電機下端蓋機械密封環向下滑移錯位與(yǔ)上支撐(chēng)蓋接觸摩擦,兩零(líng)件(jiàn)均有高(gāo)溫發藍現象,如圖2所示。

圖2、密封環及支撐蓋高溫發藍(lán)

(3)電機下端蓋軸承上方機械密封環摩(mó)擦(cā)燒結並開裂,如圖3所示。

圖3、機械密封環摩擦燒結並開裂

1.2主軸承磨損嚴重

解體後發現主軸承磨損嚴重(chóng),軸承存在(zài)潤(rùn)滑不(bú)良現象:

(1)軸承滾子表麵無潤滑(huá)脂;

(2)擠出滾道的潤滑脂(zhī)發黑幹結;

(3)滾子表麵(miàn)點蝕/剝落;

(4)上下端蓋也存在不(bú)同程度的點蝕和凹坑。

如(rú)圖4、5、6所示。

圖4、滾道無油脂,擠出油脂發黑幹(gàn)結

圖5、滾子表麵疲勞剝落

圖6、座片磨損,部分疲勞剝落

2、故障分析

2.1電機下端軸承內圈斷(duàn)裂分析

軸承內圈產生裂紋的可能原因:

(1)材料缺陷(xiàn)

軸承零件的微裂紋、縮孔、氣泡、大塊外(wài)來雜物、過(guò)熱(rè)組織(zhī)及局部燒(shāo)傷等缺陷在(zài)衝擊過載或劇烈振動時會在缺陷處引起(qǐ)斷裂。

(2)過載

當外加載荷超過(guò)材料強度極限而造成零件斷裂稱為過(guò)載斷裂。實際使用工況超出設計標(biāo)準造成的。

(3)安裝不當

如果(guǒ)主(zhǔ)軸在安裝過程中,主軸軸心線的垂直差(chà)控(kòng)製的不好產(chǎn)生偏心,那麽電機軸承內外圈及滾動體就會受到周期性衝擊負荷,導致軸(zhóu)承(chéng)內圈斷(duàn)裂失效。另一個就(jiù)是軸承安裝間隙過小導致(zhì)軸承發熱卡死,卡死後電機依然運轉(zhuǎn)Z終憋裂內圈(quān)。從(cóng)主軸承套圈點蝕分布情(qíng)況看出,可能存在主軸垂直差不好(hǎo)造成偏載情況的產生,從現(xiàn)場聽到砰一(yī)聲巨響可(kě)能就是內圈斷(duàn)裂產生。

通常出現的(de)軸承斷裂失效大多數為(wéi)過(guò)載失效,過載原因主要是主機(jī)突發故障或安裝不當。

2.2主軸承產生點蝕、剝落分析(xī)

(1)軸承內部滾道(dào)潤滑油脂均被擠(jǐ)出;

(2)溢出油脂明顯發黑變硬,應為高溫氧化所致。

(3)滾動體存在帶狀點蝕(shí)現象(xiàng);

(4)滾動體幹澀無明顯的成形油膜;

(5)軸承座片和軸片存(cún)在(zài)大量疲勞剝落;

(6)從主軸承蓋點蝕剝落的分布狀況(kuàng)可以看出存在偏載現象,如圖7所示。

圖7、座片帶狀疲勞剝落

軸(zhóu)承產生點蝕剝落的可能原(yuán)因:

(1)軸承在工作中承受的負荷過大,超過極限負荷。該(gāi)軸承額定動載荷400t(MAX),額(é)定靜載荷675t。實際鑽具(jù)懸(xuán)重約250t,未超過(guò)額(é)定載荷。

(2)安裝不當:軸承(chéng)在安裝時不到位或安裝傾斜,使軸承偏載等非(fēi)正常運轉。

(3)異物(wù)進入:有異物(wù)進入軸承,軸承在運轉(zhuǎn)時受卡(kǎ)阻。

(4)材質缺陷:材質本身存在冶煉及熱處理等缺陷。

(5)潤滑不良:潤滑(huá)劑失效或潤滑劑本(běn)身抗極壓(yā)性能達不到工況要求導(dǎo)致潤滑不良產生點蝕剝落現象。

(6)潤(rùn)滑方式:潤滑方式設計缺陷,導致潤滑點潤滑不足(zú)。

3、改進建議

本(běn)次故障直接原因是主軸承潤滑不良,潛在原(yuán)因是設備存(cún)在安裝偏差。即使下次(cì)安裝到位,如果沒有對主軸承進行潤滑改進,故障仍隨時會發生。因此就主(zhǔ)軸承潤滑(huá)方案改進提以下建議。

3.1主軸承機構優化建議

除了潤滑劑極壓性不足導致軸(zhóu)承潤滑不良外,該設備(bèi)還存在軸承的設計結構及潤滑方式不合理的因素(sù),導致滾子表麵潤(rùn)滑劑無法及時補充,出現潤滑不良,造(zào)成軸承損(sǔn)傷;

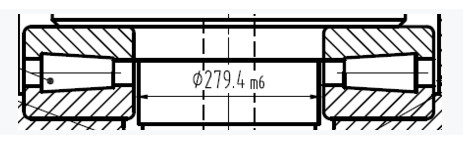

目前生產的額定動載荷250t及以(yǐ)下頂驅軸(zhóu)承結構如(rú)圖8所示,滾子之間(jiān)有保持架,軸承座片也有一定儲油結構。

圖8、250t及(jí)以下頂(dǐng)驅軸承

因此油脂保持效果(guǒ)良好,滾子表麵油膜能得到有效補充。使用效果如圖9所示(shì)。

圖9、250t及以下頂(dǐng)驅軸承(chéng)潤滑效果

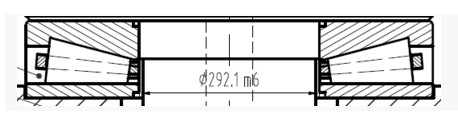

400t及以上軸承(chéng)結構如圖10所示,保持架穿過滾子中心並沒有(yǒu)保持滾道油脂(zhī)的作用,座片是一個平麵也無(wú)儲油功能。該類(lèi)型軸承采用潤滑油潤滑更為合理(lǐ)。

圖10、400t及以上頂驅軸承

因此使用後軸承滾子(zǐ)表麵幾乎無任何油(yóu)脂殘留,如圖4所示。

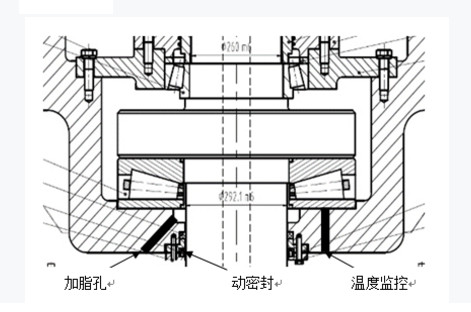

由此,我們建議:

(1)加強主軸承下端密封(fēng),減少油脂從座片和主軸之間動密封出泄露;

(2)安裝加脂(zhī)設備,人工或者(zhě)自(zì)動加脂設備定期補(bǔ)加油脂,避免出現軸承缺油(yóu)情況;

(3)軸承座片位置安裝溫度傳感器,實時監控軸承運行狀態(tài);

(4)增加油脂填充量,油(yóu)脂填充(chōng)位置建議高於軸承軸片高度。

如圖11所示(shì)。

圖11、主軸承潤滑方式優化示意

3.2主軸承潤滑劑改良建議

從(cóng)潤(rùn)滑角度分析,目(mù)前存在潤(rùn)滑劑極壓性不(bú)足問(wèn)題。主軸承使用美孚SHC220,四球(qiú)焊接載荷250kgf,滿足一般工況極壓性能要求。

如果在(zài)潤滑性滿足要求情況下,單純缺油引起的失效,那先(xiān)溢出的應該是紅色油脂,當主軸承潤滑不夠時才發生逐漸高溫氧化再溢(yì)出少部分黑色變質油脂。實際上全部是黑色油脂,如圖12所示。

圖(tú)12、主軸承溢出油脂顏色

頂驅主軸承的工況特點及潤滑建(jiàn)議(yì):

(1)重載,有衝擊負荷。建議潤滑劑四球焊接負荷>380kgf,在重載和有衝擊負荷的工(gōng)況(kuàng)下,摩擦副(fù)表麵處(chù)於邊界潤滑狀態,此時要求潤滑(huá)劑具有良好的極壓性(xìng)能。含石墨、二硫化鉬等固體潤(rùn)滑劑成分,可以增強潤滑劑的抗(kàng)重載(zǎi)能力,並起到應急潤滑作用。

(2)溫度範圍廣,環(huán)境(jìng)溫度-40℃~60℃,實際工作溫(wēn)度-35℃~120℃。低溫啟動力矩不能(néng)過大,對油脂低溫流動性要(yào)求;異(yì)常高溫時,要求油脂(zhī)具有良好的抗氧化性(xìng)。建議(yì)選用全合成的Z好是全氟聚醚基礎油。

(3)環境惡劣,露天環境,存在大量水汽、粉塵、曝曬等影響。推(tuī)薦(jiàn)選擇聚脲基、PTFE等稠化劑類型抗水性(xìng)突(tū)出,露天水汽環境(jìng)不(bú)易乳(rǔ)化,高溫穩定性好不易變稀流失。

(4)長效潤滑,加脂周期達到一年甚至兩年以(yǐ)上,期間無需再潤滑。

4、結語

通過(guò)對大型頂驅卡轉事故分析得(dé)知,該設備故障(zhàng)除了安裝存在一定偏差外(wài),核心部件主軸承的潤滑密封設計缺陷導致了主軸承損傷進(jìn)而引發連鎖(suǒ)反(fǎn)應Z終(zhōng)卡轉。本(běn)文建議一方麵改進主(zhǔ)軸承潤滑密封機構,另一方麵針對頂驅這類大型重載設備設計時,在潤滑劑選擇上也需要根(gēn)據實際情況做相應調(diào)整,不能隨意參照(zhào)一般重載設備的潤滑標準,否則油膜強度無法滿足(zú)軸承滾動/滑動摩擦副的極壓性要求。正如軸承承載能力(lì)的提(tí)高,並不是簡單通過體積的增加實現,同時也(yě)要增強其材質的抗疲勞強度等性能。

參考文獻:

[1]孫慶群,石(shí)油生產及鑽采機械概論,北京,中國石化(huà)出版社,2011,P35-135

[2]汪德濤,潤滑技(jì)術手冊(cè),北京(jīng),機械工業出版(bǎn)社,1998,P335-409

[3]劉澤九,滾動軸承應用手冊,北京,機械工業(yè)出版社,2006,P1045-1066

[4]胡邦喜(xǐ),設備潤滑基(jī)礎,北京(jīng),冶金工業出(chū)版社,2002,P197-332

來源:《中國設備工程》2016年第17期