張新生(shēng),馬榮江,張英(yīng)蕾

(唐縣冀東水泥有限責任公司)

唐縣冀東水泥有限責任公(gōng)司有一條4 500t/d生產線,配(pèi)9MW純低溫餘熱發電機組,水泥係統采用160-140輥壓機(v選)+φ4.8m×9.5m球磨機組成閉路係統。建廠初期水泥磨由於滑履瓦溫(wēn)高不能(néng)正(zhèng)常運行,導致設備可靠性差,水(shuǐ)泥係統效率低、電(diàn)耗高。經分析運行數據,找(zhǎo)出問題關鍵,完成係統改造,Z終得到徹底解決。

1 滑履瓦正常運(yùn)行的條件

滑履瓦在運行過程中存在以下三個因素。

(1)保證滑履充分潤滑:水泥磨啟動前滑履油站低壓泵、安全閥工作正常,油量充足;水泥磨啟動中高壓泵(bèng)、溢流閥正常工作,並在滑履瓦與滑環之(zhī)間形成足夠(gòu)油膜(人眼所能見的Z小尺寸為40um)將水泥磨(mó)筒體完全托起;保證水泥磨潤滑係統幹淨。這是設備正常運轉的前提和保(bǎo)證。

(2)降低源頭熱源侵入。減少(shǎo)原材料所帶進來的熱量;杜絕設備在運(yùn)行過程中產生不(bú)必(bì)要的摩擦熱量;減少通過熱(rè)傳導方式而由設備本體帶來熱量。

(3)帶走積攢熱量。將水泥磨運轉過程中滑履瓦及滑環處所積攢的熱量通過冷卻介質及時帶走。

2 解決方案

(1)充分潤滑(huá),檢查高壓泵的運行(háng)情況以及溢流閥的開啟狀態,更(gèng)換已經損壞的(de)高壓泵和溢流閥,保證工作壓力達到12MPa要求。同時可以通過磨機慢轉驗證,當高壓泵工作異常時潤滑油壓力低,所形成的油膜不能完全托(tuō)起筒(tǒng)體,在慢轉的過程中不能(néng)實現連續運轉,而是斷斷續續地運行。

啟動低壓泵,調整溢流閥來保證低壓泵的壓力0.4MPa,然後調整進(jìn)油與回油的流量閥開度,修整滑履瓦(wǎ)前麵(miàn)的淋油盤,保證油盤上(shàng)的油量充足,便於形成油膜,及時根據潤滑係統壓差報警(jǐng)清洗過濾器,實現(xiàn)滑環之(zhī)間(jiān)充分(fèn)潤滑(huá)。

保證充分潤滑必須強調一個重點,清洗潤滑係(xì)統,清洗油箱和管道,更換滑履罩子密封,加裝Y型密(mì)封(見圖1),在滑(huá)履罩子(zǐ)上方安裝通氣(qì)孔,結合(hé)通過安裝一台小型風機使滑履罩子內部形成(chéng)微(wēi)正壓的方法避免粉(fěn)塵進入滑履罩內,加強油品過濾,保證裏麵的油不滲出(chū),外麵的(de)灰塵不竄進,實現潤滑油(yóu)品幹淨。

(2)從源頭降低熱源侵入,特別是減少(shǎo)熟料帶進熱量,通過優化生產配料方案,改善熟料煆燒(shāo)工藝,提高篦冷機(jī)冷卻效果等熟料係(xì)統的改造來(lái)實現。

重新測量(liàng)核實水泥磨筒體前後軸瓦標高,判斷基礎是否均勻沉降,檢測核實兩塊瓦的(de)開檔距與圖紙要求是否相符,刮研瓦麵,增加接觸(chù)點,使瓦與(yǔ)滑(huá)環的充分接觸。加(jiā)大瓦的油囊,利於充分潤滑,合理確定滑履瓦兩側銅夾板間隙為0.2mm,避免由於筒體的下竄以及間隙不合理所(suǒ)造成的滑履瓦邊的磨損而產生(shēng)熱量。

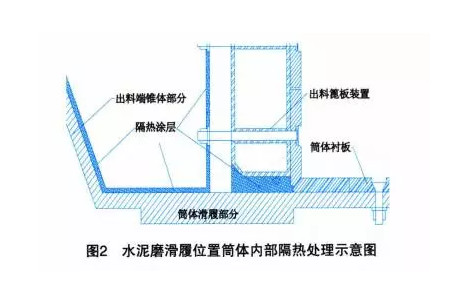

在滑環位置的磨筒體內側采取隔熱處理,增加隔熱材料(liào)塗層(見圖2),減(jiǎn)少由於熱的傳導而對滑履瓦(wǎ)溫度升高的外部因素。

(3)及時散失所積攢的熱量。

一則全力發揮滑潤油的冷卻作用帶走一部分熱量;

二則是通(tōng)過降低循環水溫和增加冷卻器麵積更多地帶走積攢(zǎn)的一部分熱量;

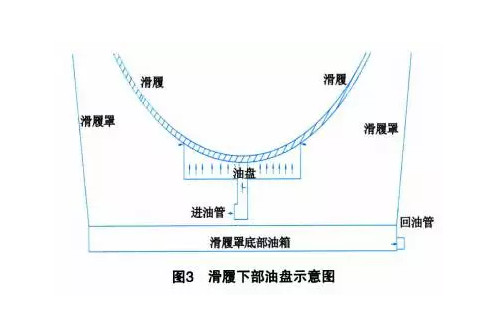

三則在滑環底部安裝盡(jìn)可能大的油盤,底部的(de)滑環全部浸在油盤中(見圖3),帶走滑環的一部分熱量;

四則(zé)在滑履罩的(de)頂部安裝通(tōng)氣孔形成(chéng)對流,把滑履罩內的高溫(wēn)氣(qì)體散發帶走一部分熱量;

五則必要的時候分別在出磨錐體兩側位置安(ān)裝軸流風機,對錐體部分進行冷卻,帶走一部分熱(rè)量。

通過上三(sān)個方麵的改造與優化,實現了水泥磨滑履瓦溫度低(dī)於(yú)76℃穩定運行(háng),杜絕了因滑履(lǚ)瓦溫高而造成的臨時停機故障,提高了設備的運(yùn)轉可靠(kào)性,鍛煉了技術人員,同時提升了公司的經濟效益。

來源:《中(zhōng)國水泥》2016年第8期