一、引言

在實際工程中,機械設備的工作介質常有泄漏,不僅造成了潤滑油的浪費(fèi),而且設備在缺少潤滑的狀態下工作,會加劇零部(bù)件的磨損,引發(fā)設(shè)備故障。一般來(lái)說,為防止設備故障的發生,常采用密封(fēng)技術(shù)來解(jiě)決此類問題。常用的密封形式,按種(zhǒng)類可(kě)分為動密封和靜密封兩種,靜密封是(shì)指(zhǐ)相對靜止的結合麵之間的密封,主要有墊密封、膠(jiāo)密封和直接接(jiē)觸式密(mì)封三類,動密封是相對運動的結合麵之間的密封,主要有(yǒu)接觸式和非接觸式兩類。

對(duì)於(yú)常用的鼓(gǔ)風機而言,其軸承座上蓋與底座之間的密封屬於靜(jìng)密封,而軸與軸承座前後透蓋(gài)之間的(de)密封屬於動密封。在生(shēng)產實際中(zhōng),軸承座上蓋與底座之間的靜密封一般來說比較好處理,通常采用加石棉墊、塗密封膠等方式就能實(shí)現密封。而軸與軸承座透蓋之間的密封比較難處理,表現為密封件使用壽命(mìng)短,密(mì)封不可靠,甚至(zhì)出現由(yóu)於壓緊量過大而導致透蓋發熱等現象,因此(cǐ),必須采取切實可行的方法,解決風機軸承座透蓋漏油的(de)問題。

二、損壞機理分析

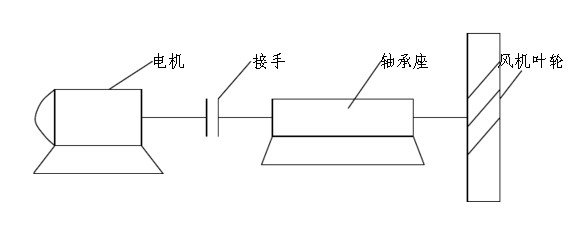

常用的風機傳動係統見下圖:

按照(zhào)機械傳動設計理論來(lái)說,風機的傳動係統是Z為簡單的,電(diàn)機通過一對接手(通常為(wéi)彈性柱銷式聯軸器)將轉動力矩傳遞給風(fēng)機(jī)葉輪,帶動葉輪旋轉產生風量。其傳動係統中並沒有(yǒu)常(cháng)見的減速裝臵,風機轉速主要有(yǒu)電(diàn)機轉速決(jué)定,或者在電(diàn)氣控製上采用變頻調速的方式來調整風機的轉(zhuǎn)速(sù),因此(cǐ)其傳動係統應(yīng)該說是簡單、可靠的(de)。但是,在生產實際中(zhōng),風機軸承座(zuò)漏油卻經常出現,一般來說,軸承座(zuò)漏油部位(wèi)有兩處,一是軸承座上(shàng)蓋和座體的結合麵(俗稱哈夫麵)漏油,二是軸承座前後透蓋與軸(zhóu)之間。軸承座上蓋和座體之(zhī)間的結(jié)合麵漏油比較好處理,通常采用塗膠或加(jiā)密封(fēng)墊的方式(shì)就能較(jiào)好的(de)解決問題,而軸(zhóu)承座前後透蓋與軸之間的漏油問題比較難解決,具體分析有以下幾個(gè)原(yuán)因:

1.軸承透蓋與軸之(zhī)間的密封屬於動密封,對於動密封來說,其本身處理起來就(jiù)比較困難;

2.風機的轉速比較高,常用(yòng)風(fēng)機(jī)的轉速一般都大於1450r/min,對於高速旋轉的軸來說,密封元件磨損較快,密封效果不(bú)好;

3.如果采用接觸式密封(fēng),密封元件和高速運轉(zhuǎn)的軸之間(jiān)會產生摩擦發熱,不僅會損壞密封元(yuán)件,還會由於發(fā)熱損壞軸和軸承;

4.風機在運轉的過程中會產(chǎn)生振動,風葉的振動通過軸(zhóu)傳遞給軸承座,會加劇密封元件的磨損,特別是在軸承(chéng)座的風葉側,由於(yú)遠離動力源(電機),震動的(de)幅度較大,密封元件的磨損加劇;

5.風機在使用過程中,由於風葉的磨損的不均(jun1)勻性,會(huì)出現風葉不平衡(héng),在運轉過程中遠端會出現擺動,使軸承座密(mì)封件快速失效,甚(shèn)至(zhì)損壞軸承。

因此,風機在生產使用過程中,軸承(chéng)座透蓋與軸之間無論是采用羊毛(máo)氈,還是采用(yòng)密封圈進行密封,其密封元件使用壽命都比較短(duǎn),密封效果不可靠,經常會(huì)發生漏油現象。同時,由於軸承座兩側透蓋一般采用整體澆鑄後進行(háng)加工的方式(shì)生產,每當出現漏油情況,必須(xū)將軸承座電機側的接手和風葉拆除後,才能(néng)將軸承座透蓋拆下,更換密(mì)封元件。這(zhè)樣一來不僅要消耗大量的人力和物力,而且(qiě),按照原有的密封方式(shì)更換密封元件後,使用效果仍然很不理想(xiǎng),導(dǎo)致生產現場要麽(me)頻繁更換密封(fēng)件,要麽放(fàng)棄密封,改用及時補油得方式處理,按照這種方式,既不經濟,又會給設備留下很大(dà)的隱患,不利於設備的長周期、穩定運(yùn)行。

三、改進方案

按照以(yǐ)上的分析,我們對風(fēng)機的軸承座透蓋進行了改進,重新(xīn)設計(jì)和製造了軸承座的透蓋。首先,為了維修的方便,將整體澆鑄後加工的透蓋改為上下剖分式的,其上下結合麵(哈夫(fū)麵)采用石(shí)棉墊進行密封。其次,軸與軸承座端(duān)蓋(gài)之間的動密封采用微量間隙式機械(xiè)密封,利用軸與密封件之間的微量(liàng)間隙實現運轉(zhuǎn)部件的密封,具(jù)體做法如下:

1.端蓋整體澆鑄完成之後,沿中心線剖開,用連(lián)接螺栓緊固後按照軸的尺寸車(chē)出(chū)內圓,內圓(yuán)直徑比軸徑大(dà)5mm;

2.在蓋(gài)體上預(yù)先加工(gōng)出四道凹槽,將同等厚度的紫銅板(或黃銅板)鉚入凹槽後(hòu),將兩哈(hā)夫端蓋(gài)用螺栓連接好,按照軸的直徑進(jìn)行加工;

3.在軸承(chéng)下端蓋(gài)內側加工三個回油孔和一道回油(yóu)槽,回油孔位於凹槽之間;

4.按照原有(yǒu)軸承座透蓋(gài)固(gù)定螺(luó)栓的(de)位臵(gé)分(fèn)別在剖風的軸(zhóu)承端蓋斷麵上加工固定(dìng)螺(luó)栓孔,孔徑須大於原有孔徑2-3mm;

5.將軸(zhóu)承及接手、葉輪安裝完成之後(hòu),到現場安(ān)裝軸承座上(shàng)蓋及端(duān)蓋,安裝完成之後試車運行。

由於此項改造是利用軸和紫銅板(bǎn)之間的間隙進行密封,因此(cǐ),現場安裝的環節尤其(qí)重要(yào),需要有經驗的鉗工認真進行,在安裝的過程中(zhōng),如果發現配合間隙不能達到要求,須對加工件進行二次加工,不能盲目安裝,具體要求如下:

1.安裝風葉之前,必須對風(fēng)葉做動平衡試驗,以消除由於(yú)風葉不平衡而導致的擺動現象;

2.風機軸裝入軸承座後,需(xū)測量(liàng)風機軸的水平度,以(yǐ)確保風(fēng)機軸及風葉的重量完全由軸承承擔,軸承座下端蓋不能受力;

3.安裝軸(zhóu)承座上蓋,在其與(yǔ)座體之間的結合麵上采用石棉墊或塗膠進行密封,上緊(jǐn)連接螺栓,確(què)保不漏(lòu)油;

4.安裝軸承(chéng)座下端蓋,紫銅板與(yǔ)軸之間的間隙保證在0.06-0.10mm,圓周方向用塞尺進行(háng)測量(liàng),確保圓周方向基(jī)本(běn)相(xiàng)等後上緊固定螺栓;

5.軸承上端蓋安裝時,紫銅板與軸之間的間隙與下端蓋相同,哈夫麵采用塗膠或石棉墊密封,上緊固定螺栓和連接螺栓後,用塞(sāi)尺測量圓周方向間隙,確保(bǎo)圓周方向間隙(xì)基本相等。

四、實(shí)施效果

根據以上的設計,我們對我廠老噴煤係統的三台球磨機風機(jī)進行了改造,改造完成之後,風機軸承座漏油的問題得到(dào)了(le)徹底的解決,原來為處理漏油問題,每月必須(xū)對風機係統進(jìn)行(háng)一次檢(jiǎn)修,改造完成(chéng)之後,風機的使用(yòng)壽(shòu)命,特別是風(fēng)機軸承的使用壽命達到了一年半以(yǐ)上,其中3#球磨機風機一直到停產都未出現過漏油機軸(zhóu)承損壞現象(xiàng),其使用效果是非常理想的。

五、結(jié)語

在日常的生產(chǎn)過程中(zhōng),特別是在設備(bèi)的(de)維修過程中,應該認真觀察,勤於思考,充分利用已經掌握的知識對設備發生事故(gù)、故障的機理進行分析,針對設備的缺陷進行改造,不能拘泥於書本上的知識,隻有把理(lǐ)論知識和現(xiàn)場(chǎng)實際有機的(de)結合起(qǐ)來,才能靈活運用(yòng)理論知識,采(cǎi)取巧妙的方法解決現場的實際問題(tí)。