曹利 劉樹濤

(承德建龍特殊鋼有限公司)

1、概述

軸承外套有2種基本的生產工序:

1.1 等離子(zǐ)下料—反射爐加熱—鐓餅—衝盂—衝切連皮—碾圈—整形—機械加(jiā)工……

1.2 熱剪下料—工頻加熱—鐓(duì)餅—衝盂—衝切連皮—碾(niǎn)圈—整形—機械加(jiā)工……

熱切工藝的效(xiào)率、自動化水平較高,但會因切頭不整、歪斜造成鍛壓偏心度過大而甩廢;而冷切工藝需手工斷料,效率較低,但反射爐加熱經濟(jì)、熱值(zhí)低(dī),工藝不需要精確調整,控製容易。

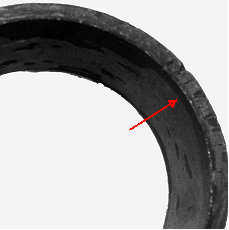

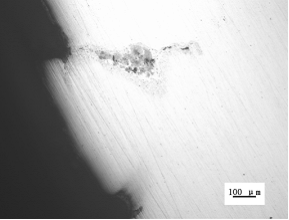

在(zài)碾圈端(duān)麵易出現開裂,目前就一種開裂進行原因分析,如(rú)圖(tú)1中箭頭所示。缺(quē)陷集中分(fèn)布在端麵的(de)一個區域,開口較大的缺陷可見缺陷深度,在內、外圓柱麵上沒有延伸。形態方麵不(bú)具有裂紋形態(tài) ,更近於折皺類缺陷。因部分缺陷深度較深造成車削後尺寸不足而報廢。

圖1 軸承外(wài)圈的缺(quē)陷形貌

軸承(chéng)外套的缺陷有多種,僅就此種缺陷分析,借以引出問(wèn)題,逐步改善。取缺陷(xiàn)區的切(qiē)向外表麵進行分析。

2、金相分析

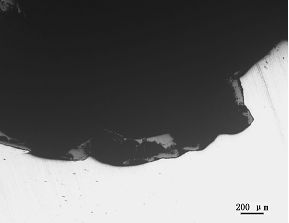

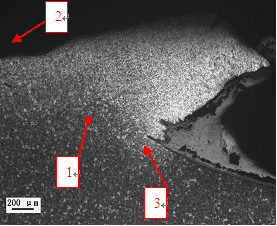

自套圈缺陷處外(wài)周麵的切向磨削,首先觀察到開口較大的(de)缺陷,整體呈腔形,底部右側的特征如圖2所示,底部呈大弧形狀,界麵不整,氧化層(céng)較厚。腐蝕後該缺陷左側的組織形貌如圖3所(suǒ)示,角部Z厚處的氧化(huà)層為0.70mm。從脫碳層來看(kàn),腔形左側的凸起區(qū)金(jīn)屬呈完全脫碳狀態,自尖端至基體組織處脫碳深度為1.12mm,而臨近的正常區端麵(miàn)(箭頭2所指)的(de)脫碳層深度僅為其1/5,基(jī)體組織的邊界呈(chéng)凸弧形(箭頭1所指)。從晶粒大小來講,端(duān)麵薄層及凸起區根部至內尖角小裂紋(wén)區(箭頭3所指(zhǐ))一帶晶粒十(shí)分細小,其它區域(yù)則較大(dà),對於端(duān)麵晶粒(lì)細小容易理解,變形率較大及與型腔的摩擦、錯動所致,而凸起的根部這一帶細小,是(shì)否意味著進行了額(é)外的彎矩變形?綜合起來可以這樣(yàng)理解,尖角區金屬(shǔ)原來可能為高出表麵(miàn)的凸起被壓折,或者是凸起本身連帶著凹陷,而不是原來(lái)平整(zhěng)的麵,由(yóu)於碾壓變形不均形(xíng)成的。

圖2 大開口缺陷的底部(bù)左(zuǒ)側形貌(×50 )

圖3 大開口(kǒu)缺陷底部(bù)右側腐蝕後的形(xíng)貌(×50)

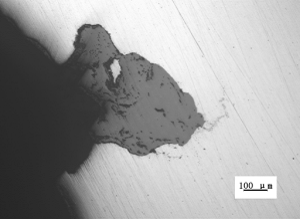

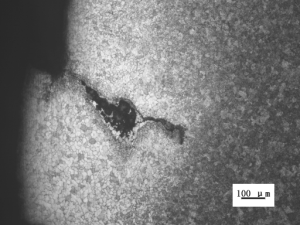

沿觀測麵繼續向內層磨削,可以看到如圖4類型的較深缺陷,內塞滿氧化鐵,底部基體上分布著線狀的氧化物質點,有可能為氧化(huà)較輕的裂(liè)麵在金屬(shǔ)的劇烈變形中彌合,留下氧化物痕跡(jì)。

圖4 另一缺陷的整體形貌(×100 )

圖5 第三類(lèi)缺陷的形貌 (×100)

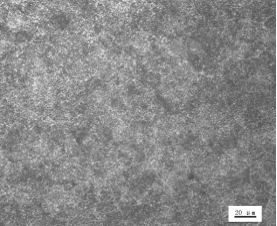

圖5為接近彌合狀態的(de)缺陷,附近的基體上環繞缺陷散布著二次氧化質點,為高溫(wēn)擴(kuò)散氧化生成物,這種(zhǒng)形(xíng)態表明該缺(quē)陷為較窄缺口經曆高溫氧化加(jiā)熱。應該說明,這(zhè)些圖片僅為缺陷的一個截麵(miàn)視圖,缺陷的深度及寬度均不(bú)具有代表性。腐蝕後的形貌如圖6所示,脫碳區呈環繞缺陷的大弧(hú)形,內(nèi)壁分布有垂直(zhí)於壁麵的完全脫碳的(de)鐵素體。從脫碳分布情況看,形態近於一個開口腔(qiāng)形,尾部有一(yī)條窄(zhǎi)細裂(liè)縫。體(tǐ)部正常區金相組織如圖7所示(shì),為碾(niǎn)圈過(guò)程中劇(jù)烈變形所形成的粒狀珠光體組織。

圖6 另一缺陷的整體形貌 (×100)

圖7 體(tǐ)部區域的組織形貌 (×500)

3、綜合分(fèn)析

軸承外(wài)圈經(jīng)過多道工序的(de)加工,一些較小的缺(quē)陷進行變異,很難確切地追溯到原始狀況,可靠的方法為現場進行分類跟蹤、調查。不過,仍然有一些線索可以進行推測,有助於理出思路,作些努力,驗證推論的正確性。在此,缺陷定性顯得(dé)十分重要,它涉(shè)及到改(gǎi)進方向及效果。

3.1 缺陷對應在圓鋼上的位置。

該缺陷呈簇狀、集中分布於軸承外套圈的端麵,在內、外(wài)柱麵上(shàng)沒有延伸,僅分布於端麵一定深度範圍內。那麽,缺陷是如何形成的?缺陷(xiàn)能否對應出(chū)在鍛(duàn)造毛坯上的位置?

在鐓餅鍛粗工序,臨近(jìn)原鋼材端部的(de)少部分圓柱麵轉變為端麵(miàn),如圖8所示,視鍛壓比的不同,轉變量不同(注:圖8鍛壓比為3 )。圖中(zhōng)因端麵鋸斜而出現鍛斜和(hé)紋路歪扭問題,引入端麵的柱麵量也不均。極端情況下,因過度偏斜而甩(shuǎi)廢。

圖(tú)8 鐓餅端麵形貌

在衝盂過程中,因模(mó)腔約束衝孔隻能在鐓餅件的中心,加劇了原柱麵的變形(xíng)不均,見圖9,圖中兩側的高度和徑(jìng)向(xiàng)擴張量差(chà)異明顯。衝頭直徑的選擇要保證碾成大圈(quān)足夠的肉(ròu)量,一般不會太大(圖中為φ35mm)。這樣如為φ50~70mm規格圓鋼,將有原(yuán)鋼材端麵的外層區和(hé)部分端部(bù)圓周麵構成了新的端麵。鐓粗時因鐓模的熱應力疲勞裂紋,在(zài)衝盂端(duān)麵上仍有反(fǎn)映,見圖10。

圖9 其中一種衝盂形貌

圖10 另一種衝盂形貌

圖11為衝切連(lián)皮(pí)的形貌,略呈鼓形,相當於原鋼端麵的心部(bù)區域,除了心部的較長裂紋或其它類缺陷(xiàn)外,其外(wài)沿區(即與圈端麵相接區),尚有一些小(xiǎo)缺陷,無論是壓折還是裂紋,難(nán)保相(xiàng)接的端麵上不會有同(tóng)樣的缺陷存在。

在碾壓初期,端麵處於單向自由狀態,將變成鼓形,隨著碾輥(gǔn)位移和壓力的增大而(ér)一步步減薄,同時周向(xiàng)長度伸長,軸(zhóu)向寬度變(biàn)寬,內、外圈部的部分端麵(miàn)將重新轉為周麵,Z終貼向兩邊凸模,壓實後整形、均勻碾薄。相比而言,碾壓的周向延伸遠大於軸向延伸,而且以產品壁厚(hòu)作為主要控製指標,端麵的貼實、壓緊能力較輕。依據表(biǎo)麵連續性原理,碾壓前處於端麵中部(bù)的(de)金屬將仍然處於端麵,而端麵承受(shòu)的(de)主要變(biàn)形(xíng)也是周向的伸長變形,這種變形將(jiāng)加劇暴露端麵的缺(quē)陷。

圖11 衝切連皮(pí)形貌

軸承(chéng)外套外徑(jìng)φ162mm,內孔呈錐形,大端內徑φ146mm(壁(bì)厚8mm),小端內徑φ132mm(壁厚30mm),缺陷出現在大端的薄壁端部,碾壓比率較大,外圓(yuán)周麵的影響已很小(xiǎo),應該是在圓鋼端麵外層區帶出現的(de)問題。如果是圓周麵所帶(dài)來(lái),應經(jīng)過相當程度的拉伸(shēn)變形,不可能(néng)僅僅存在(zài)於外圈(quān)端麵,在類似的(de)成(chéng)簇狀(zhuàng)的缺陷(xiàn)中,外圓周麵(miàn)上的表麵(miàn)裂紋可以排除;大塊氧化鐵皮壓入、坯溫過低的“Y”型冷裂多呈批量性、連續性,周麵(miàn)上(shàng)也會有所反映;個別小區域(yù)性的結疤缺陷,在壁厚較厚時(shí)不能完全排除,但無法形(xíng)成(chéng)大量質量問題。

3.2、缺陷定性。

由金相分析可知,缺(quē)陷的(de)主體不具有裂紋性質,是由凹陷和臨近區的凸起組成的,凸起尺寸(cùn)較薄(至少為其(qí)中的一部分)、完全暴露而(ér)完全脫碳,凹陷也因完全暴露而形成環腔形的氧化(huà)、脫碳,總體上來講,這些缺陷的尺寸是比較小的,沒有經過大量(liàng)的變形。

那麽,產品的下料端麵(miàn)有什麽問題呢?

圖12為我公司軸承鋼熱切端頭形貌,橢圓和切斜隨剪切溫度的高低,各個鋼廠都不同程度地存(cún)在(zài),而端麵毛茬、凹陷、凸棱等缺陷,我公司的比(bǐ)較嚴重。圖13為建龍與巨能圓鋼在等離子下(xià)料後的(de)端(duān)麵(miàn)情況,巨(jù)能(néng)圓鋼呈結晶狀,無論燒割弧長短、規格大小均較平齊,斷裂尾部區(下部)起伏較小(xiǎo),呈區域性(xìng)、大坡度,而我公司的鋼材斷麵呈凸粒狀、十分粗糙,斷裂尾部區存在較大的凹陷和剪切唇,唇區呈斜鍥形,高度較(jiào)高,對應的另一塊料則為局部的缺肉。所有(yǒu)這些缺陷(xiàn)都將被加(jiā)熱、氧化、脫碳,在鍛(duàn)壓中被壓附在端麵,在碾圈(quān)中受張應力而張開,不能被燒損、抹平的,Z終(zhōng)將體現在外圈的端麵。缺肉較多的部分將不(bú)能被抹平,形成凹陷,見圖13。這一類缺陷可統稱為“毛頭”缺陷(xiàn)。

圖12 建龍鋼(gāng)材熱切(qiē)端頭形貌

圖13 等離子下料形貌 (左建龍、右巨能)

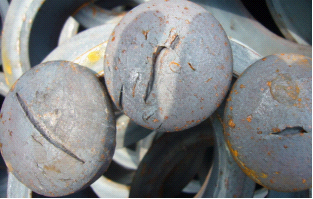

在碾壓過程中,如果原有端麵金屬連續,成型也將穩定、連續,較少量的局部缺失也會修(xiū)複,形成平整的端麵;如果有較多量的區域性多肉或缺肉,在端部(bù)貼緊模壁後,將漸次向缺肉區均勻,高度(dù)差過大時,將形成整個柱(zhù)麵的折疊性缺陷,見圖14。如果端麵有壓折或裂紋,將會張開、加深,界麵氧(yǎng)化時(shí)不可能被壓實;如果是圓周麵(miàn)的淺(qiǎn)表裂紋,將會燒損、碾平,而較深、較長的裂紋(wén)仍(réng)會體現在外圓柱麵上;假如有(yǒu)新的裂(liè)口(kǒu)出現,因過(guò)程迅速而不致氧化、脫碳過多(duō),易於鑒別。總之,缺(quē)陷應為原下料毛坯端麵的凹坑、凸起等缺陷形成的。

圖14 端麵缺肉廢品形(xíng)貌