作者:張君秋 安雪忠

(陽西海濱電力發展有限公司(sī))

摘 要:主要闡述了動葉可調軸流通風機軸承箱及液(yè)壓缸漏油的原因和治理時需注意的事項。

關鍵(jiàn)詞:軸流式通風機;動葉可調;軸承箱;液壓缸:漏油;治理

0 引言

通風機是發電(diàn)廠鍋(guō)爐設備中重要輔機之一,隨著鍋爐單機容量的增(zēng)大,為保證機組安全可靠和經濟合理運行,對風機(jī)的結構、性能、檢修和(hé)運行調節也提出了更高更新(xīn)的要求。動(dòng)葉可(kě)調式軸(zhóu)流通風(fēng)機以其調(diào)節效率高且可一直在高效率(lǜ)區域內工作、運行費用低、可靠性好而廣泛應用於大容量燃煤發電機(jī)組。

某廠600MW燃(rán)煤火電機組動(dòng)調風機(jī)配套相(xiàng)互獨立的潤滑(huá)油站和液(yè)壓油站,其中一(yī)次(cì)風(fēng)機為雙級動葉可調軸流通風機,型號PFA18-12.5-2 ,風機的轉速為1470r/min ,液壓缸型號為H50 ;送風機(jī)為單級動葉可調軸流通風機,型號FAF26.6-12.5-1 ,風機轉速為985r/min ,液壓缸(gāng)的型號為H100。

動調(diào)風機的軸承箱及液壓(yā)缸漏油是其常見缺陷,主要表征:潤滑油站的油位計會以一定量下降且有增大趨勢;風機機殼(ké)、油管路(lù)、膨脹節、擋板等密封不嚴處易有滲(shèn)漏油(yóu)滲(shèn)出;液(yè)壓缸在驅動過程中油壓波動較大;泄漏油觀察鏡常(cháng)有油流(liú)入;風機機殼打開後(hòu)軸承箱座內有(yǒu)大量存油;油(yóu)係統(tǒng)接頭有明顯滲漏油等。現(xiàn)以某電廠送、一次風機為例,結合#1機組168期間幾次故障處理經驗對其產生機理等進行論述 [1] 。

1 風機漏油的原因分析

1.1 軸承箱漏油的原因分析

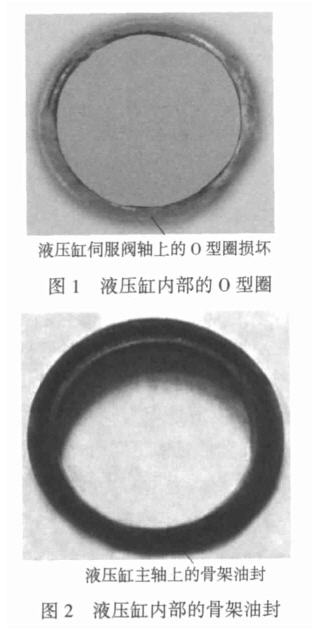

1.1.1 O型圈和骨架油(yóu)封損壞

軸封是軸承箱Z容易出現滲漏油的部位。造成漏油的主要原因有O型圈和骨架油封長期磨(mó)損、老(lǎo)化及檢修時裝配工藝不當等。軸封漏油運行中難以控製且不易發現,主要表征為油站油位緩慢下降,有時風機機殼、膨脹節、擋板等密封不嚴處會有漏出的油滲出,停機檢修時會發現機殼後風箱出口(kǒu)內壁及葉片上存有大量積油。

1.1.2 供回油管路接頭密封不嚴(yán)

產生原(yuán)因主要有管路接頭鬆動、密封墊片鬆動、管路砂眼、油站過濾器切換(huàn)閥滲油、閥門內漏等,其中油站過(guò)濾器切換(huàn)閥滲油(yóu)、閥門內漏這類缺陷需解體檢查(chá)確認具體部位。

1.1.3 軸承箱潤滑油供油流量(liàng)偏高

正常運行時潤滑油壓力為0.3MPa ,流量略大於3L/min ,潤滑油自軸承箱頂部兩側供(gòng)油(yóu),軸承箱內設(shè)有帶油環,流量通(tōng)過供油節流閥(fá)控製。若供油流量偏(piān)高,加(jiā)上轉子的高速運轉及潤滑油溫升高的影(yǐng)響,勢(shì)必造成軸承箱內的實際油位高於限定的Z高油位導致(zhì)軸封滲漏。另外潤滑油壓過大也會造成軸封處滲漏。

1.2 液壓缸漏油的(de)原因分析

1.2.1 內部橡膠密封件老(lǎo)化或安裝不當

以(yǐ)H50液壓缸為例,液壓缸內部共有19種不同規格型號的O型圈(如圖1)、2 種不同規格的骨架油封(如圖2),活塞上有2種Y型密封(fēng)圈。這些橡膠(jiāo)件容易磨損,其中O型圈和骨架(jià)油封的損壞是引起液壓缸漏油的主要原因(yīn)。

1.2.2 間隙超標

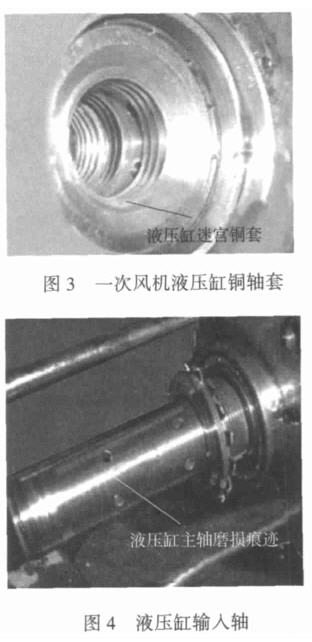

以H50液壓缸為例(如圖3) :液壓缸軸上的銅套的尺寸為60+0.010+0.029 ,液(yè)壓(yā)缸的主軸尺寸為:60-0.010-0.041 ,配(pèi)合公差Z大間隙0.07mm ,Z小間(jiān)隙0.02mm。液壓缸找正(zhèng)偏差(chà)超標會(huì)引起液壓缸主(zhǔ)軸旋轉偏心、間隙增大造成漏油,並導致風機風量調節(jiē)性能特性變差;其他原因引起(qǐ)的(de)液壓缸體晃動、輸入軸磨損會導致液壓(yā)缸(gāng)輸入軸和銅套之間間隙增大而(ér)造成漏油(圖4 )。

1.2.3 油質不合格

未按規定進行油質定期化驗,顆(kē)粒度超標引發橡膠密封件磨損;或油內含(hán)有水份引起伺(sì)服閥組鏽蝕、損壞,導致漏油。

1.2.4 結合(hé)麵密封不嚴

通常接合麵(miàn)都是通過密封墊(diàn)或是塗抹平麵密封膠的方式來進行密封的(de),在(zài)密(mì)封膠還未(wèi)完全幹的情況下進行打壓試驗容易呲壞密封麵,造成滲漏(lòu)油 [2] 。

2 治理方(fāng)法及注意事項

2.1 軸承箱漏油的治理及注意事項

2.1.1 軸承箱漏油需要正確判斷出滲漏油的位置,然後(hòu)進行檢修。工作(zuò)前要準備好備件 (包括O型圈、骨架(jià)油封及間隔襯套 ) 和檢修工具(jù)。骨架油封安裝(zhuāng)前應先測量骨架油封(fēng)和(hé)端(duān)蓋(gài)之間的配合間隙是否超標;裝配時需在骨架油封上塗上油脂,將骨架油封均勻壓入,再用舊的骨架油封或間隔襯套(tào)壓(yā)到(dào)位即可(kě),Z後必須用(yòng)塞尺測量骨架油封壓入的位置。

2.1.2 回裝O型圈過程中應先在間隔襯套內圈及槽內塗抹油脂,將O型圈放入槽內,緩慢壓入(rù)軸內,壓入的過程中觀察O型圈的擠壓情況,防止O型圈被擠(jǐ)壞。待O型圈全部進入後再(zài)用銅棒將間隔(gé)襯(chèn)套均勻敲入到位,在這個過程中還應注意(yì)間隔襯套和骨架油封之間的配合,防止(zhǐ)間隔襯(chèn)套裝偏,損壞骨架油封。

2.1.3 裝配時必須測量骨架油封與間隔襯套的配(pèi)合緊力(lì)是否達到密封標準的緊力要求,並注意檢查間隔襯套的清潔和(hé)粗糙度情況,如Ф170mm 軸徑,骨架密封與間隔套的配合緊力標準為1.2 ~2mm 。風機側間隔襯套的軸向固定,要(yào)求輪轂壓緊間隔套,不允許留有間隙;電機(jī)側靠鎖母壓緊,在對輪裝配中必須壓緊(jǐn)鎖(suǒ)母,以防止鎖母鬆退 [3] 。

2.2 液壓缸漏油的治理方法及注意事(shì)項

2.2.1 液壓缸銅(tóng)套或是與銅套配合的(de)軸徑磨損的修複主要是通過主軸鍍鉻,更換合格的銅套,主軸與銅套配合研磨以滿足配合間隙要求,從而達到修複液壓缸內漏的目的。

2.2.2 液壓缸內部橡膠件的老化磨損缺(quē)陷,必須按照檢修(xiū)標準要求的規格更換合格的耐(nài)油橡膠件,回裝要緩(huǎn)慢細致,防止損壞O型圈。更換完成後必須進行打壓試驗,壓力4.0MPa ,持(chí)續時間(jiān)5min 無滲漏即為合(hé)格。

2.3 供(gòng)回油管路(lù)漏油的治理方法及注意事項

2.3.1 回裝油管路(lù)時(shí)必須必須使用淬火後的銅墊圈進行密封,淬火過的銅墊圈有一定的壓縮(suō)量,可使密封良好;使用前銅墊圈須雙麵拋光,接(jiē)觸麵砂(shā)磨平整,Z後擰緊壓緊螺栓。

2.3.2 回裝油管路錐型管接頭時,首先檢查有無損壞(huài),檢查錐形(xíng)頭和錐形蓋配合是否嚴密。其次檢查錐形頭內部無雜物,防止雜物卡在錐形頭內部造成漏油。裝配時緊力須合適,緊力(lì)過大或過小都有可能造成漏油。

2.3.3 Z後整(zhěng)體檢查管路是否(fǒu)有明顯滲漏點,同(tóng)時檢查液壓油壓力是否在要求範圍,流量(liàng)是否合適,及時(shí)調整油站壓力及流量 [4] 。

3 結論

設備的滲漏點治(zhì)理,是一項長期而(ér)又艱巨的(de)任務。保持設備健康的運行狀態,是一個企業安全生產和取得良好經濟效益的(de)根本保證。總結經驗(yàn),吸取教(jiāo)訓,從而避免送(sòng)、一次風機軸(zhóu)承箱及液壓缸漏油的故障發生,進而保證機(jī)組安全穩(wěn)定運行。

參考文獻

[1] 陳宜振,尹民權.動葉可調軸流通風機(jī)機械故障原因分析[J]. 風機技術 , 2008,(04) .

[2] 廖大鵬,尹民權.TLT 動葉可調軸流式風(fēng)機(jī)機(jī)械故障分(fèn)析[J]. 華電技術 , 2008,(09) .

[3] 李俊,葉學民,王鬆(sōng)嶺. 電站軸流風機常見故障及處理措施[J]. 發電設備 , 2008, (03) .

[4] 張修(xiū)華 . 動葉(yè)調整式軸(zhóu)流風機動葉卡澀(sè)的原因分析及處理 [J]. 廣東電力 , 2007, (09) .

來源:《風機技術》2010年03期