【摘 要】近年來,風電機組因潤滑不(bú)當或油脂選型(xíng)不當而出現的問題逐(zhú)步呈現出來,主要表現在發電機軸承溫升報警,油脂幹涸(hé)變硬;主軸軸承溫升報警,油脂幹涸結塊或成膠狀;變槳軸承密封泄露(lù)甚至損壞,軸承不同程度出現磨(mó)損,廢油脂排出(chū)不暢;偏航軸承振動異響以及(jí)開式齒輪(lún)出現油脂(zhī)滴落流失、齒麵鏽蝕、點蝕甚至磨損等。本文針對以上問題進行原因分析(xī)及改造研究。

【關鍵詞】風電機組(zǔ);潤滑;原(yuán)因(yīn)分析;改造(zào)研究

1、部件潤滑問(wèn)題的原因分(fèn)析(xī)

軸承潤滑問(wèn)題主要原因在於所使用的油脂抗(kàng)重載、抗剪切、抗微動磨損、抗氧(yǎng)化安定性能不足,致使遊離堿含(hán)量降低、遊離有機酸含量增大,生成腐蝕性產物和破壞潤滑油脂結構(gòu)的(de)物質,造成軸承(chéng)腔內的油脂幹涸變硬甚至結塊。風電機組長期運行,致使軸承(chéng)保持架過度磨損,滾柱(珠(zhū))不能按既定軌道運行,Z終導致(zhì)軸承損壞故障。

開式齒輪潤滑問題主要(yào)原因在於所使用的油脂粘附性能差,不能形成有效潤滑油膜,在高壓力下的磨損保護(hù)、抗腐蝕能力不足,導致輪(lún)齒過度磨損、損壞。

1.1變槳軸承(chéng)故障(zhàng)原因分析

風電(diàn)機組大多是在環境惡劣的條件下或變槳軸承長期在微動狀態下運行,因潤滑不良導致的變(biàn)槳軸承損壞主要以下幾方麵的原因:

1.1.1潤滑油脂在微動狀(zhuàng)態下對軸承的影響

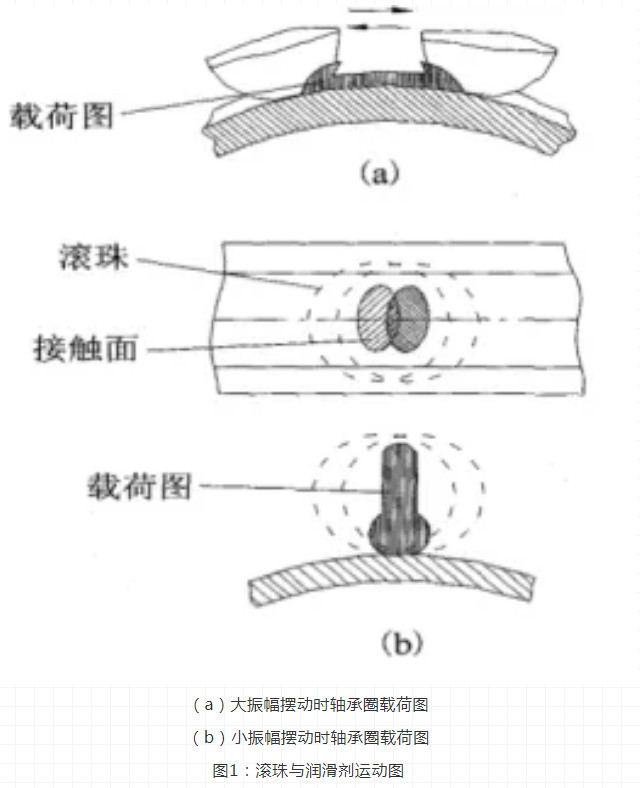

微動狀態下(xià)的軸承與單(dān)向旋轉的(de)軸承不同。在(zài)擺動振幅相當大的情況下,軸承圈將受到(dào)兩種載(zǎi)荷的作用如(rú)圖1(a)所示,軸承圈上未被潤滑的邊緣一段處在連續旋轉的狀態,改變運動方向後、在被潤滑之前經過的區(qū)域將出現壓力峰,該壓力峰的壓力比連續(xù)旋轉時所產生的壓力大一倍;當軸承以很小的擺動振幅工作時,如圖1(b)所示,這時相(xiàng)離Z遠的兩接觸麵也(yě)部分相互重(chóng)疊,軸(zhóu)承的工作條件將變得極端不好,該(gāi)區域內的壓力峰將變得非常大。以上問題如果沒有潤滑脂(zhī)的作用,那麽在短時間工作之(zhī)後軸承就會(huì)磨損(sǔn)、損傷。

滾道磨(mó)損及滾珠損傷將(jiāng)使摩(mó)擦力矩(jǔ)增加,軸承就會產生(shēng)高溫,並產生(shēng)永久變形。在此情(qíng)況下金屬(shǔ)表麵由於猛烈擠壓,可能發生分子熔接(jiē)現象,在滾道(dào)上留下凹坑(kēng)(見圖2)。軸承(chéng)磨損(sǔn)逐(zhú)漸加(jiā)大,軸承圈金屬被(bèi)氧化(huà)及部分潤滑劑變成酸而生成氧化物的侵蝕作用,軸承將更快地損壞,輕者導致變槳阻力增大(dà),重(chóng)者導致軸承變(biàn)形卡死。

1.1.2潤滑油脂在低溫狀態下存在的問題

通過對(duì)油脂分析及在低溫狀態下運行對風機變槳係統的影響,發現變槳(jiǎng)軸承潤滑脂在低(dī)溫時(shí)變得異常(cháng)粘稠(chóu),阻力很大,導致變(biàn)漿係統軸承阻(zǔ)尼係數增大、軸承脂低溫潤滑性能差。所以油脂在低溫狀態下運行是引起變(biàn)漿(jiāng)電機過載、變槳不同步等故障的原因之一。

1.1.3使用品質不好的潤滑油脂存在的問題

在長期的運轉過程中,品質不好的潤滑脂由於基礎油大量分離發生分油度過大導致基礎油與增稠劑嚴重分(fèn)離,甚至結構發生物(wù)理變化,導致增稠劑被嚴重剪切,Z終引起油脂幹涸,結塊等現象(xiàng)。如(rú)果某(mǒu)一時刻掉入滾道這樣不但使潤滑(huá)油脂的潤滑(huá)效果變差,固化的增稠劑也有可能使變(biàn)漿係統軸承運(yùn)動阻尼增大,引起變漿電機過載、變槳不同步等故障。

1.2主軸軸承故障原因分(fèn)析

主軸(zhóu)軸承在運行時同(tóng)時受到徑向(xiàng)載荷(hé)和軸向載荷,其發生故障(zhàng)主(zhǔ)要原因是:主軸軸承使用油脂不能滿足軸承潤滑的基本要求,抗重載、剪切(qiē)、磨損能力差,膠體(tǐ)安定性能差(chà),導致銅質軸承保持架異常(cháng)磨損,滾柱與保持架間隙超標。

球麵滾柱軸承不能按原(yuán)設計的路線運行,加劇磨損,致使球麵滾柱(zhù)變道(dào)運行,導致滾(gǔn)道邊緣受力(lì)異常而(ér)破損。

1.3發電機軸承故障原因(yīn)分(fèn)析(xī)

發電機長期處於高溫、高轉速、極壓狀態下,其故障主要原因是:

1.3.1使用的油脂膠體安(ān)定性能差,抗氧化、腐蝕能力不(bú)足,抗剪切性能不穩定,在受熱、壓力、離心力等作用下易發生嚴重分油,導致壽(shòu)命(mìng)迅速降低;

1.3.2潤滑脂高溫性能(néng)差,潤滑脂運(yùn)行時很快氧化失效而(ér)結塊,其失效後不能對發電(diàn)機軸(zhóu)承進行良好的潤(rùn)滑,使發電機軸承溫度升高、磨損加速(sù),Z終抱死停機。

1.4開式齒輪故障原因分析

開式齒(chǐ)輪故障主要是原油脂粘附性能差,不能形成(chéng)有效潤滑膜(mó),高表麵壓力(lì)下的磨損保護、抗腐蝕能力不能(néng)滿足其運行(háng)基本要(yào)求,人為地延長原油脂的壽命,導致開式齒麵及驅動輪磨(mó)損、點蝕。

1.5偏(piān)航軸承故障原因(yīn)分析

偏航係統也(yě)稱對風裝置,其作(zuò)用在於當風速(sù)矢量的方向變化時,能夠(gòu)快速平穩的對準風向,以便風輪獲得Z大的風能,在此過程中其(qí)承受(shòu)了整個機艙轉動所產生(shēng)的載(zǎi)荷,因潤滑不當(dāng)導致偏航軸承振動異響。

1.6對潤滑(huá)脂的質(zhì)量要求

1.6.1對軸承(chéng)潤滑脂質量要求如下:

(1)具有良好的分(fèn)油釋放性能,並具有很好的流動性;

(2)具有良好的油品分布性能,在接(jiē)觸區域有好的粘附性(xìng);

(3)具有抗極壓及抗(kàng)磨添加劑,確保低的磨(mó)損量。

(4)具有極佳的抗微動磨損性能;

(5)剪切穩(wěn)定性以及長的換油周期;

(6)與密封件兼容;

(7)低溫穩定(dìng)性好;

(8)良好腐蝕(shí)保護(hù)性能。

1.6.2開式齒輪對潤滑油脂的要求是:

(1)黏(nián)附性好;

(2)承載高(gāo)的表麵(miàn)壓(yā)力;

(3)腐蝕保護(hù)。

2、潤(rùn)滑係統改(gǎi)造研究

為了避(bì)免以上問題的出現,導致機組故障(zhàng)擴大化,在此(cǐ)提出幾點改善機組潤滑環境的(de)專項注油、檢查、改造方案,具體情況如下:

2.1變槳軸承及齒圈潤滑技術

1)通過手動變槳(快速轉動)確(què)認變槳軸承有無異響等異常現象;

2)檢查變槳(jiǎng)潤滑(huá)係統是否正常,若不正常(cháng),應恢複變槳潤滑係統;

3)取下變槳(jiǎng)軸承處所有快速接頭和集油袋(瓶),用鐵絲或螺絲刀疏通(tōng)變槳軸承進油口(kǒu)和出油口(kǒu),確保其通暢;

4)手動從變槳軸承(chéng)的注油口給軸承滾道加注油(yóu)脂,確保注油口注油量(liàng)充足。注油時需要一邊手動變槳一邊手動注油(yóu)並及時清理排脂口排出的廢(fèi)油脂;

5)用抹布等(děng)工具將每個變(biàn)槳軸承的齒和潤滑小齒輪上的雜(zá)物和舊油(yóu)脂清理幹淨,然後在變槳軸承齒(chǐ)圈上(shàng)均勻塗上潤滑脂(zhī);

6)觀(guān)察運行,定期檢查集油袋(瓶)中廢油收集及充氣(qì)情況。

2.2偏航(háng)軸承及齒圈潤滑技術

1)拆下偏航軸承的各個注油嘴並疏通,向各個注油口注油,各個注油孔需均勻注入油脂;

2)用抹布等工具將偏航軸承齒(chǐ)圈上的雜物(wù)和舊油脂清(qīng)理幹淨,然後在偏航軸承齒圈上均勻塗上潤滑脂;

3)觀察運行情況。

2.3主軸軸承潤滑技術

1)取下主(zhǔ)軸軸承座端蓋側排油螺塞(若有自(zì)動注脂泵取下後不再複裝),觀察是否有油(yóu)脂排出,若無油脂,用鐵(tiě)絲疏通排油口,確保排(pái)油口通暢(chàng),並清理排出的廢油(yóu)脂;

2)檢查主軸潤滑(huá)係統工作(zuò)是否正常,若不正常,應先恢複主軸(zhóu)潤滑係統;

3)若主(zhǔ)軸軸承有升(shēng)溫、振動、異響等(děng)異常情況,則需要將主軸軸承座的端蓋取下,將主軸軸承內舊油脂盡量掏出,檢查油脂是否含有鐵屑,金屬粉末等異物及軸承磨損情況,複裝端蓋(gài);

4)加注新油脂時(shí)需拆下軸承處的油管快速接頭,用手動注油泵向軸承兩(liǎng)邊注油口同(tóng)時加注潤滑(huá)脂(如果遇到注脂困難,且發現排油不暢,參照上一條(tiáo)將端蓋拆下處理)。加注油脂時盡量保持高速軸轉速為300-400r/min,使油脂均勻分布在軸承滾道內;

5)觀察溫度、振動、異響的變化情況。

2.4發電(diàn)機軸承潤滑技術

1)檢查發電機潤滑係統工作是否正常,若不正常,應先恢複(fù)發電機潤滑係(xì)統;

2)若前後軸承有溫升高、振動、異響等異常情況,則需要將軸(zhóu)承座的端蓋取下,將軸承內舊油脂盡量掏出,檢查油脂是否含有鐵屑、金屬粉(fěn)末等異物及軸承磨損情況,複裝(zhuāng)端蓋;

3)向發電機前後軸承加注油脂時要將自動(dòng)潤滑泵出油口油管接頭取下,將加油槍與油管快(kuài)速接頭連接,加注油脂(如(rú)果遇到注脂困難且發現排油不暢,參照上一條將端蓋拆下處理),加注油脂時保持高速(sù)軸轉速為300-400r/min,使油(yóu)脂(zhī)均勻分布在軸承滾道內;

4)注意觀察運行時溫度、振動、異響的變化情況。

3、結論

綜上所(suǒ)述,可避免因潤滑故障導致的軸承損壞問題,如油脂不能(néng)滿足機組使用環境,建議更換。

軸承及開齒良好的潤滑保護能有效降低各部件的磨損,延緩(huǎn)各部件(jiàn)的使用壽命,降(jiàng)低了更換大部件的(de)幾率,同時為風場節省了因更(gèng)換大部件而帶來(lái)的經濟損失。給風機安全穩定運行帶來保障,降低了因(yīn)潤滑問題導致的故障率,降低了停機頻率,可有效提高風場的生(shēng)產效率。

參考文獻:

[1] SUNQ,TAND Y Singularity analysis using continuous wavelet transfom for bearing fault diagnosis;

[2] LIN.RUIZHONG,ZHU.SHANAN,WUHELEI,et.a1.Rolling.bearings.Fault.diagnosis.basedon.energy.operator.demod;

[3]FU.ZHENTANG,BROWN.D.J,HAYNES.B.P.A.new.memod.of.non-stationary.signal.analysis.for.control.motor.bea;

[4] 林(lín)元烈.應用隨機過程[M].第2版.北京:清華大學(xué)出(chū)版社。2003.

作者簡介:武林俠(1986-),男(漢族),中節能內蒙風電公司安生部技術(shù)專工,電氣技師,從事風力發電機(jī)組(zǔ)技術支持及技術研究。

來源:《風能產業》2019年第4期