王賓賓

1 磨輥(gǔn)的運行情(qíng)況和損(sǔn)傷情況分析

1.1磨輥(gǔn)的運行情(qíng)況(kuàng)和狀態(tài)

某水(shuǐ)泥廠水泥立磨(TIM45.42)共有兩台,均為四輥立磨,每小時150t的設計產量,實際產量可以達到每個小時(shí)210t,相對比設計產量(liàng)遠遠要高,水(shuǐ)泥(ní)各項性能指標均處於(yú)穩定的狀態。但是在實際進行運行的過(guò)程中,出現軸承多次遭到損害的情況,導致了不小的損失,尤(yóu)其在(zài)維修的過程中,需要較長的維修工期,且需要超強的勞動強度。

雖然工作(zuò)人員曾經也就四輥運行進行過嚐試,想讓(ràng)磨機的產量得(dé)到提高,並且讓磨輥軸承的損傷情況降低到Z小,但是經過多次的嚐試進行運行,Z終都(dōu)是磨機振動(dòng)過大,因此隻能夠采取兩輥運行。2016年10月在(zài)設備投入運行之後,因為缺(quē)乏豐富的經驗,並未充分的認識和了解輥子(zǐ)軸(zhóu)承的(de)損傷情(qíng)況(kuàng),長時間實施兩輥對角進(jìn)行運行,而將兩輥留為備用。

1.2磨輥的損傷情況(kuàng)

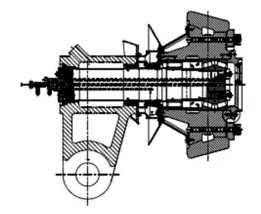

2017年8月(yuè)份,因為磨輥的端頭螺栓部位,發(fā)生斷裂的(de)情況,繼而造成磨輥從整體的(de)部位往外脫出將近305mm。詳情見磨輥的結構圖,如圖1所示(shì)。

圖1 磨輥結構

拆下之後,對軸承進行處理和檢查的過程(chéng)中(zhōng)發現,在軸承的內圈滾道上,有(yǒu)明(míng)顯(xiǎn)的壓痕痕跡(jì),且具有(yǒu)一定的規律性,後來(lái)在對輥子從密封處更換(huàn)的時候,發現軸承均(jun1)有此種情況的存在。有兩盤軸承裝於輥子裏麵(miàn)。

將軸承打開之後進行檢查的過程中,發(fā)現在軸承的內圈滾道麵上麵,圓柱輥有壓痕存在的情況,而(ér)且(qiě)均具有一定的規律性,大部分上每個壓痕都有一個(gè)滾珠相對應。而壓痕和(hé)磨損的情況,在雙列圓錐軸承的滾珠和滾道麵上。

2 軸承的壓痕和損傷造成磨輥故障的特點分析

在未發現軸承有損傷(shāng)的情況存在時,在對水泥磨輥進行使(shǐ)用期間,發生(shēng)了非常有節奏感的聲音,即“突、突”聲,隨著不斷加壓的磨(mó)輥,這種突突的聲音就會隨之升高,同時磨機的振動情況也會顯著的增大,而如果是在空載輔傳開機時,這個(gè)時候此種聲(shēng)音(yīn)則(zé)不存在。

但如果一開機加壓進行運行(háng)的過程中,這種聲音就會立刻出現,在搖臂(bì)處聽的時候就會特別的顯著,但是對於詳(xiáng)細的位置則沒有辦法進行準確的判斷。對磨輥先後(hòu)進行多次盤動,發現其靈活性較(jiào)高,未出現卡滯的情況,同時也對搖臂軸(zhóu)承等分(fèn)別進行了檢(jiǎn)查,但是(shì)此(cǐ)種情況均沒有發現。

3 軸承損傷的原因分析

,因為長時間采(cǎi)取兩輥(gǔn)對角的方式進(jìn)行(háng)運(yùn)行,兩輥作為備用,因此導致兩個備用的輥子在磨機裏麵,長時間的(de)傾(qīng)斜懸掛(guà)(主要是將兩個油缸作為支撐)。而在支(zhī)撐的過程中(zhōng),油缸所起(qǐ)到的作用主要是(shì)柔性,因此在磨機的(de)振動下,它可以進行有限的浮動,但是長(zhǎng)時間的振動(dòng),就會在軸承上有衝擊壓痕的情況存在。

第二,對於物料、水分(fèn)等,水泥立磨有(yǒu)著非常高的要求,不管任何一項的(de)影響,都會讓磨機在運行的過程(chéng)中出現(xiàn)振動的情況發生,而對於磨輥等設備而言,長時間的振動則會對其產生不良的(de)影響。

第三,在支撐定位上,全(quán)部采用的是4條(tiáo)M42的螺栓來(lái)對磨輥軸承和輥皮(pí)進行固定,此螺栓有著8.8級的強度,在剛開始進行使用的過程中(zhōng),經常會有斷裂的情況發生,導致輥子發生脫落等情(qíng)況。後來改螺栓的強度為10.9級,此(cǐ)種故障的情(qíng)況未再出現。

第四,軸(zhóu)承的使用壽命,也會受到軸承油封損壞等(děng)方麵的影響,在進行使用期間,經常(cháng)會有油封漏油的情況出(chū)現,在密(mì)控風機當中並沒有將壓差變送器安裝到(dào)其中,中控對於風壓的大(dà)小(xiǎo)根本無(wú)法觀察,風壓如果出現不(bú)足(zú)的情況,就會出現油封吸(xī)入水泥顆粒的情況,對油封的唇口造成破壞,從而(ér)造成雜物等的進入,對軸承的(de)使用(yòng)產生影響。

4 針對性(xìng)的預防措施探討

,針對現階(jiē)段四輥(gǔn)存在(zài)不可以(yǐ)全部進行投行的情況,我們對(duì)於磨輥的使用,製(zhì)定(dìng)了嚴格的輪流使(shǐ)用製度。每周實施兩輥輪流使用的措施,這樣可以對軸承(chéng)的損(sǔn)傷情況降低到Z小,進而讓四輥的運行得到更好的實現(xiàn),讓(ràng)輥子等故障問題降低到Z小(xiǎo)。

第(dì)二,對於棍子的軸承壓板螺栓,采取每月進行檢查一次(cì)的措施,避免有斷裂的情況發生(shēng)。與此同時,對於軸承內部潤滑油中所存在的雜(zá)質進行檢查,然後分(fèn)析之後進行比對,對於軸承所使用的情況進行及時的了解。

第三(sān),對密閉(bì)風機的風量(liàng)和風壓進行良好的控製,並安裝壓力變送器在風管上,從而達到將風量風壓數值往中控傳送的目的。同時還需要對油封的使用情況進行定(dìng)期的檢(jiǎn)查。

第四,降低磨機的振動,對物(wù)料粒度和水分(fèn)的情況進行切實的控製,同時對(duì)磨機的操作參(cān)數進行優(yōu)化。

5 軸承(chéng)的修複策略與措施

如果更換兩盤鐵姆肯的(de)軸承,費用(yòng)一共需要20萬左(zuǒ)右,而且需要將近10萬(wàn)元的維修費用,Z重(chóng)要的是需要返廠進(jìn)行維修。針對上述這個情況,我們(men)對有關的資(zī)料進行參考,經過測量軸承外圈等主要的參數,製定了如下修複軸承的方案。

5.1圓錐(zhuī)滾子軸承的修複措施

在(zài)修複圓錐滾子軸承的過程中,決定隻對外圈滾(gǔn)道(dào)麵上麵的壓痕進行處理,在(zài)實施處(chù)理的過程中采(cǎi)取車磨的方(fāng)式進行處理。因為軸承外圈差不多有0.2mm的壓痕,滾道麵(miàn)的硬度在裏氏9.6,而對於此軸承的使用要(yào)求是完全可以(yǐ)進(jìn)行滿足的,並且磨下去(qù)外圈0.23mm,並將壓痕除去。經過計算之後,磨掉軸承中間的隔圈2.8mm。配磨測量需要較高的裝配(pèi),確保在(zài)遊隙中(zhōng),裝配軸可(kě)以小於(yú)0.04mm。對(duì)軸承的運(yùn)行進行檢測,確保可以(yǐ)符合標準的(de)範圍,然後完成組裝。

5.2圓(yuán)柱滾子軸承的修複措(cuò)施(shī)

修複圓柱滾子軸承的過程不需要非常複雜的(de)步驟,這主要(yào)是因為軸承內組件並未受到太大的損(sǔn)傷,僅僅隻有內圈滾道麵上麵存在壓痕的情況。對遊隙進行測量的過程中,發現其範(fàn)圍在0.35mm左右,同時在實施測量完成之後將壓痕磨去0.20mm左右,並且確保在(zài)0.60mm範圍內對(duì)修複後的遊隙進行控製,基本上可以和使用要求相符(fú)合,因(yīn)為水(shuǐ)泥立磨並不屬於特別高級的設備,對軸承的精度並未有較高的要求。

實施上(shàng)述的修複方(fāng)案,將兩套(tào)圓錐滾子軸承的外(wài)圈拆(chāi)卸下來,經過測量和對比之後(hòu),選擇受損並不是非常嚴重的外圈實施更換。然後返廠(chǎng)對圓錐和圓柱滾子軸承進行修複處理。經過一周各種工序處理之後,和各項技術要求指標達到了一致(zhì)。

在裝配軸承(chéng)和磨(mó)輥期間,對軸承的(de)軸向遊隙經過實際測量之後為0.01mm,根據(jù)零遊隙的(de)理念,我們在進行計(jì)算的過程(chéng)中(zhōng),也控製遊隙在較小的範圍(wéi)內。再加(jiā)上在實際進行(háng)運行的過程中,磨輥的環境達(dá)到了100℃左右,因此小遊隙不會導致(zhì)軸承出現抱死(sǐ)的情況,相反,對於軸承的運行是非常有幫助的。

6 結語(yǔ)

經過在現場進行實際運行之後,磨輥的(de)各項指標均和要求相符合,而且(qiě)已經完全消除了那(nà)種突突的聲音,本次一共花費了2萬多(duō)元的維修費用,為該公司節省了很大的一筆(bǐ)維修(xiū)成本費用。

來(lái)源:《中材建(jiàn)設有限公司》