秦學恒

01 機振動問題的發現

浙江台州某水泥廠水泥(ní)粉磨係統中磨機尾排風機型號:XY6D-DR2400F,水平布置,轉子兩端軸承座支撐(循(xún)環水冷卻),電動機功率500kW,10kV,風機轉子全速730r/min;變頻調速,工況轉速70%~80%。軸承型號:22230CA\W33。風機結構(gòu)見圖1。

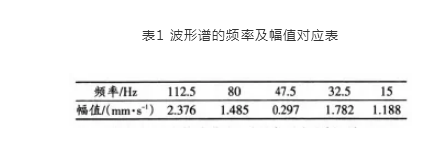

筆者在生產係統中開展設備狀態巡檢工作,正常一(yī)級巡檢(jiǎn)時測量尾排風機非負荷(hé)端軸承座振動(dòng)值:垂直2.0mm/s,水平2.5mm/s,軸向1.2mm/s;按照(zhào)設備振動烈度標準,屬於合格狀態。溫度45℃(循環水冷卻),軸承聲音正常。在二級(jí)巡檢的主機波形采集檢查中,該部位(wèi)的波形譜卻顯示異(yì)常(見圖2),波(bō)形譜的頻率及幅值(zhí)對應表見表(biǎo)1。

波形譜是采集是某時刻的波形,轉化成轉頻和振幅對應坐標數據圖。

因此(cǐ)在避峰停產期間對(duì)設備進(jìn)行詳細檢查:

(1)對(duì)風機內部檢查:未發現進風口無磨損及間隙變化、軸彎曲、葉片損壞、結皮積料。

(2)拆開軸承座檢查(chá):遊隙正常、滾動體、保持架、內外套無損壞和(hé)鬆動。

02 集數據進行比對分析

風(fēng)機運(yùn)行過程中各部件參數理論計算數據見表2~3,分析測量和理論計算數據可知:

(1)滾(gǔn)動體過內圈的計算頻率與測量采集的轉頻相差0.6Hz;同時對應振動幅值數據中Z高;

(2)滾動體過(guò)內外圈計算頻率和滾動體過內外圈計算頻率與(yǔ)測量(liàng)采集的轉頻相差約5Hz左右,振動幅值是Z大幅(fú)值62.5%;

(3)內圈旋(xuán)轉計算頻率與測量采集的(de)轉頻相差約4Hz;振(zhèn)動幅值是Z大幅值50%;

(4)滾動體旋轉(zhuǎn)計(jì)算頻率與測量采集(jí)的轉頻相差約4.6Hz;振動幅值是Z大幅值75%。

由波形譜數據結合現場情況(kuàng)分析,存在一種(zhǒng)因素使得滾動體在內(nèi)、外套相互運(yùn)轉中產生故障振動。打開軸承(chéng)座檢查,排除了內、外圈鬆動和內(nèi)、外圈滑道(dào)損壞情況。因此這種因素使得軸滾動體過內圈轉頻產生的固(gù)有振動值增大或者被“放大”。

檢查設備安裝以來的維修(xiū)記錄,該設備已進行過多次檢修和搶修,進行過更換損壞軸承,更換風機葉輪(lún)等項目,在檢修方法上采取過使用割炬來切割軸承。因此軸(zhóu)表(biǎo)麵可能存(cún)在一定損傷,同時因拆(chāi)裝、打磨原因,軸表麵局部也會存在尺寸減(jiǎn)小情況。後期檢修拆除軸承時(shí),發現軸的裝配表麵有損傷,見圖3。

以上可以(yǐ)看出在軸承內套與軸裝配方麵:局部保留過(guò)渡配合,局部存在間隙配合(hé),軸(zhóu)承與(yǔ)軸內接觸麵已經產生了局部“虛、空”,且個別區(qū)域(yù)出現“點接(jiē)觸”狀(zhuàng)態。因此會出現以下情(qíng)況:

(1)軸表麵的局(jú)部缺陷,可能導致運轉中軸承內套在軸表(biǎo)麵“抖動”(即垂直、水平、軸向存在微量的位移),在停機後常規檢查中又不容易被發現。

(2)“虛、空(kōng)”的部位可能導致“敲鼓”效應,即滾動體在內(nèi)、外滾道運轉中(zhōng)的(de)固有振動值被放大,通過常規巡檢的聽(tīng)、摸、看方式,難以發現(xiàn)。

03 故障處理

3.1軸表麵(miàn)損傷在線(xiàn)修複方法選擇

(1)電刷(shuā)鍍修複。優(yōu)點是可以實現(xiàn)在線修複(fù),但施工周期較長。電(diàn)刷鍍工藝其刷鍍塗層受到磨損量的(de)限製(zhì),一般電刷鍍(dù)塗層刷鍍厚(hòu)度<0.2mm。當磨損量>0.2mm時,其刷鍍效率將成倍(bèi)下降(jiàng),且刷(shuā)鍍層過厚時,使用過程中刷鍍層易脫落,使用壽命短。

(2)“福世(shì)藍技術”修複。金屬修補(bǔ)劑配合定位模具,對軸損傷(shāng)部位修形。優點是粘結強度結合尺寸配合,施工周期較(jiào)短(duǎn),適用於搶修,金屬修補劑強度壽命大約3~4年。但對軸承裝配部位盡量一次性使用,再次更換過程需要重新施工處理。

(3)脈衝焊接修複(fù)。脈衝電流對鋼片包裹軸表麵冷熔焊(hàn)修複,優點對軸影響較(jiào)小,對於軸表(biǎo)麵整體接近均勻磨損的修(xiū)複(fù)效果(guǒ)較好。

(4)補焊機加工修複。補焊(含激光熔敷)、機加工修複是修複工藝中較好的方式,其特點是在線修複精度相對高。其缺(quē)點是對於小型設備的修複(fù)比較方便、實用,而對風機、輥壓機(jī)、窯(yáo)托(tuō)輪等大型設備部件拆裝和運輸成本較高,修複周(zhōu)期較長,大大影響企業的正常生產,增加維修維護成本。

(5)更(gèng)換新(xīn)部(bù)件。對於大型軸類(lèi)磨損問題,采用(yòng)更換的方式不僅成本高、且拆(chāi)裝和(hé)運輸周期長、綜合成本使企業難以接受,一般(bān)不予采用。

綜合考慮到工期、成本、維護等情況,我們決定選(xuǎn)用第四種“在(zài)線焊補(bǔ)、加工”方(fāng)案。

3.2在線焊補、加工準備階段(duàn)

(1)將修複端軸承座解體,拆卸上下座;先用千斤頂臨時支撐。

(2)安裝傳動裝置和變頻器;根據設(shè)備設計(jì)負荷,選用驅動減(jiǎn)速機(擺線)和傳動鏈條、鏈輪。

(3)鋼平(píng)台安裝:用10#~12#槽鋼焊接搭建牢固,調整安(ān)裝(zhuāng)支撐裝置(用於安(ān)裝CA6140刀架總成);該處剛度如不(bú)足將直接(jiē)影響到加工的各項精(jīng)度指標。

(4)安裝托輪組:調整軸水平度接(jiē)近0.02mm/m,使用框式水平儀(yí)分對稱四次測量;對軸進行圓(yuán)跳動打百分表複測,跳動值接近0.02mm。

(5)安裝中拖板(bǎn),用百分表檢測調整(zhěng),使得拖(tuō)板與(yǔ)軸線(xiàn)的垂直度小於0.05mm。用(yòng)超聲波儀器對軸肩、軸(zhóu)徑、表麵探測缺陷(xiàn),便於下一(yī)步分析處理。

3.3在線焊補、加工實施階段

(1)焊接(jiē)工藝。二氧化碳保護焊選(xuǎn)用D0.5焊(hàn)絲(sī),材質:H08Si2MnA;試件焊接,調整匹配電壓、電流(liú);匹配流量二氧化碳氣體。對焊、分段焊、慢速焊;焊道附近(jìn)用測溫槍測溫(wēn)度(dù),控製60℃左右。

(2)加工工藝。焊補後軸冷卻至室溫,打磨光滑待加工麵;粗加工車削後,用百分(fèn)表測量軸圓跳動是否合格。(不合格重複上道工序);精加工車削,表麵粗糙度接近6.3級;同時保留(liú)出下道磨削工序的餘量(liàng)尺寸。跟刀架安(ān)裝電磨機,對軸精加工麵(miàn)進行一次磨削(xuē);同時(shí)達到尺寸和粗(cū)糙度要求。使用百分表測量圓跳動(dòng),使用螺旋千分尺(chǐ)測(cè)量尺寸(多次)。

3.4修複後驗收

修複後測量軸表麵粗糙(cāo)度為3.2-1.6級,軸直徑中150.04mm,開機後采(cǎi)集(jí)波形譜(pǔ)見表5。

軸表麵修複以後,裝配好軸承等部件進行空載試(shì)車,振動值在1.2-1.5mm/s範圍,係統生產後采集波形,從以上波形譜和表格可以看出振動幅值(zhí)從2.376mm/s下降到1.657mm/s,其他頻率對應的幅值也都有較大幅度下降。

04 結語

通過振動頻譜分析,可(kě)以查(chá)找出隱藏在合格數據背後的設備隱患;根據自身條件選用適合(hé)的維修方法,將設備隱患(huàn)徹底處理(lǐ)。在設備(bèi)專業巡檢工作(zuò)方麵:要不(bú)放過設備狀態的微小變化;進行細致分析“對(duì)症下藥”解(jiě)決問題。

來源:《福建三明南(nán)方水泥有限公司(sī)》