陳高林 孫銀

(梅山鋼鐵公司熱軋板廠,南京 210039)

摘 要:熱軋板廠的E1立輥軋機的十字軸發生斷裂,通過對斷口的宏觀觀測、金相分析,十字軸的材質、機械性能測試(shì)以及理論計算,得出此軸的斷裂與其熱處理的碳濃度和溫度的控製(zhì)不(bú)當有關,而與設備的設計無關。本分析結(jié)果對今後設備的加工工藝具有重要的指導意義,即熱處理的溫度控製及碳濃度控製(zhì)必(bì)須嚴格(gé)執行規定的工藝製度,不得以“提高爐(lú)溫來替代保溫”的方法(fǎ)加(jiā)快熱處理的速度。

關鍵(jiàn)詞:十字軸;斷裂;溫度

熱軋板廠的E1立輥主軸為達涅利設(shè)計,國內某大型加工廠(chǎng)製造。由於在(zài)材料熱處理的過程中,違反(fǎn)了工藝流程,擅自提高爐溫,加快溫升速(sù)度,達到了縮短熱處理時間的(de)目的,結果導致主軸的內部產生了顯微裂紋和網狀碳化物,致使主軸的強度下降,發生了斷裂。通過對此軸的故障原(yuán)因進行分析,得出隻有嚴格執行加工工藝,才(cái)能保證設備(bèi)的加工質量(liàng)。

1 故障(zhàng)過程

E1立輥主(zhǔ)軸為立輥的關鍵傳動設備,於2012年2月27日上線使用,在軋製過程中(zhōng)未發生超載或堆鋼現象。但在2012年9月20日,主軸的十字軸軸頸發生(shēng)了異音(yīn),停機檢查發現E1工作側主軸的減速機端十字軸的一根支軸(zhóu)發生了斷裂,遂立即停機更換。整個(gè)事故造成軋線停(tíng)機22h,本主軸累計上線時間僅6個月20天。十字軸在斷裂前共經曆了18.8萬次應力循環,遠小於(yú)100萬次(cì)應力循環的設計壽命。

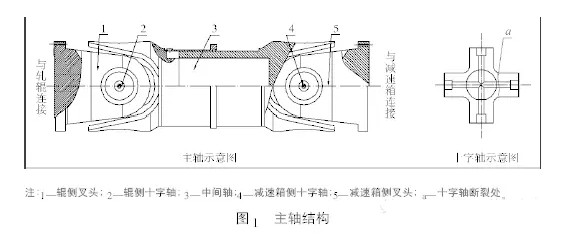

2 主軸結構

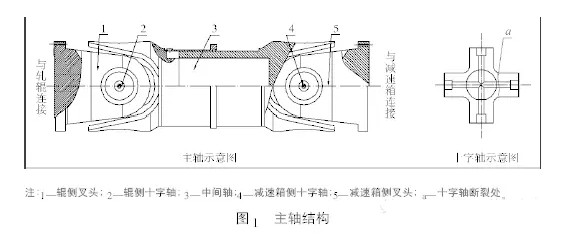

本(běn)主(zhǔ)軸結構見圖1。

本十字軸由輥側叉頭、輥側十字軸、中間軸、減速箱側十字軸、減速箱側叉(chā)頭等組成。十字軸與叉頭通過關節軸承連接,本(běn)次斷裂發(fā)生在圖示的a處。經查,本主軸的(de)型號為SWC700D,Z大回(huí)轉直徑為700mm,十字軸直(zhí)徑為300mm,材料為18Cr2Ni4WA,並經滲(shèn)碳和(hé)淬火處理(lǐ)。

3 故障分析

3.1宏(hóng)觀斷口形貌分析

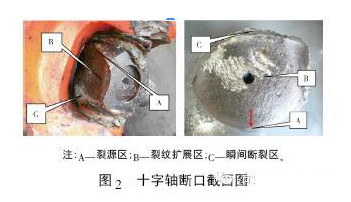

圖2是十(shí)字軸斷口截麵圖,可以發現十字軸頭裂(liè)源區A,其磨平區域從(cóng)表麵開始(shǐ),說明斷裂起始(shǐ)於表麵裂紋,裂紋擴展區B占據了斷麵的(de)絕大部分麵積,貝殼紋(wén)不明顯(xiǎn),但(dàn)能大致看出貝(bèi)紋線繞著裂源區向外(wài)凸起,說明材料對缺(quē)口不敏感。宏觀斷口(kǒu)表明,疲勞源在十字軸一側根部,向另一側根部擴展,並在另一側根(gēn)部發生瞬間斷裂。E1軋機是單向軋製,關節承受脈(mò)動扭矩(jǔ),斷(duàn)口呈現的特征與十字(zì)軸(zhóu)承受的載荷是吻(wěn)合的。分析還發現裂紋(wén)源區A與瞬(shùn)斷區C的麵積較小,不到整個斷口麵積的1/10,說明在斷裂之前的裂紋擴展過(guò)程中軋(zhá)製力矩(jǔ)較小,且十字(zì)軸有較大的強度富(fù)餘。

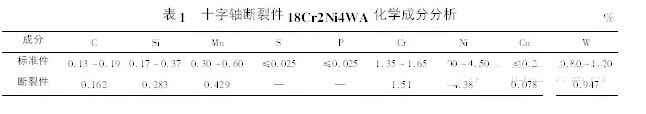

3.2化學成分(fèn)分析

通過對十(shí)字軸的(de)材質進行(háng)化驗,其成分分析結果見表1。將失效的十字軸與JB/T6396—2006所要求的十字軸材質成分進行比對,發現所使用的材質滿足國(guó)標要求。

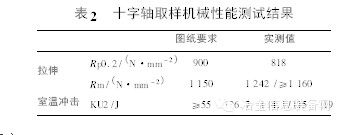

3.3機(jī)械性能測試

對斷裂件進行性能測試,其結果見表2。顯然(rán),斷裂件的抗拉強度和衝擊功滿足圖紙要求,但塑(sù)性(xìng)延伸強度Rp0.2較差,初步懷疑是熱處理工序存在瑕疵所致。

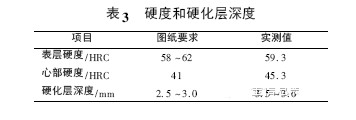

3.4硬度和硬化層深度

對斷裂(liè)件進行硬度和硬(yìng)化層深度測試,其結(jié)果見表3。數據表明,表麵硬(yìng)度符(fú)合圖(tú)紙要求,硬化(huà)層深度也符合要求,但心部硬度(dù)約偏高HRC4,初(chū)步懷疑是熱處理的淬火溫度偏高所致。

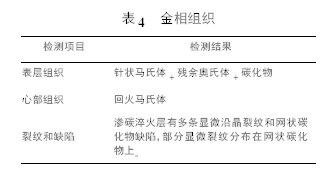

3.5金相組(zǔ)織

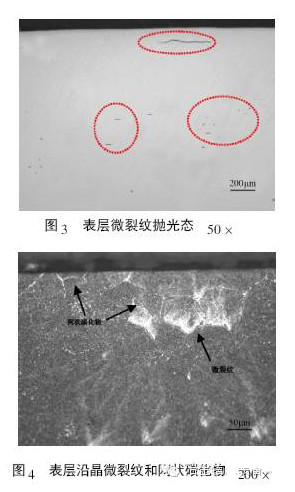

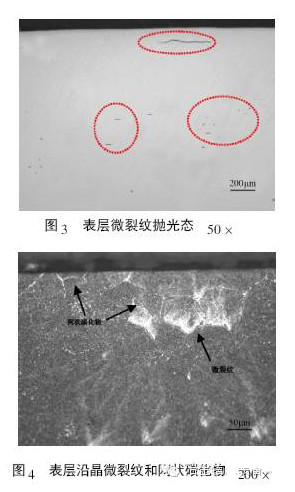

對(duì)斷(duàn)裂件(jiàn)進行金相組織測試,其結果見表4。可以發現,斷裂(liè)件的斷口存(cún)在顯微裂紋和網狀碳化物。顯微裂紋的存在是由(yóu)粗大的馬氏體(tǐ)而(ér)產生的,粗大馬氏體則是由淬火溫(wēn)度偏高所致。而網狀碳化物的產生,判定為是滲碳過程中碳濃度不合適而導致的。

斷裂件的斷口影(yǐng)像見圖3、圖4。

3.6十字軸強度分析

查閱圖紙資料可知,本十字軸的承載額定扭矩為540kNm。考慮各種影響,並進行有限元分析,顯(xiǎn)然十字軸的設計滿足現場的需求。

1)十字軸的應力Z大點位於軸頭根部,能長(zhǎng)期承受1910kNm(3.5倍額定扭矩)的脈動疲勞載荷,叉頭的應力Z大(dà)點位於45°方向,能長期承受1000kNm(1.83倍額定扭矩)的脈動疲勞載荷。

2)十字軸在傳遞大於2275kNm(4.15倍額定扭矩)的扭矩時發生強度破壞,叉頭則(zé)在傳遞大於1910kNm(3.5倍額定扭矩)的(de)扭矩(jǔ)時發生強度破壞。

3)十(shí)字軸承受疲勞載荷的能力高於(yú)叉頭,在承受(shòu)疲勞載荷時,叉頭應先於十字軸發生破壞。

4 原因確(què)認

根據上述的檢查、化驗、檢測及計算,可以排(pái)除十字軸(zhóu)的設計因素和材質因(yīn)素。終端原因則是指向(xiàng)熱處理(lǐ)工藝的瑕(xiá)疵,經查材質18Cr2Ni4WA的熱處理溫度一(yī)般不得超過850℃,當熱處理溫度在950~1000℃時,就會產生粗大馬氏體、顯微裂紋及網狀碳化物。由(yóu)於這(zhè)些瑕疵的存在,致(zhì)使設備的塑性較差,並存在疲勞裂紋的發源區(qū),進而導致十字軸斷裂現象的發生。通過對生產廠家的調查,發現本設備的熱處理工序是在冬天實施的,而廠家為了減少熱處理時間,加快了熱處理的速(sù)度(dù),有意通過提高爐內溫度(dù)來替代保溫所需要的長時(shí)間(jiān)等待,並提高了爐內的碳(tàn)濃度,從而給十字軸的斷裂留下了(le)隱患,這也驗證了上述分析。通過(guò)分析研究,可以得(dé)出以下結論:

1)十字(zì)軸的原設計(jì)滿足生產需求;

2)十字軸的化學成分符合JB/T6396—2006中定義的18Cr2Ni4WA標準;

3)十字軸的力學性能、衝擊功、滲碳層深度及硬度滿足圖紙要求(qiú);

4)十字軸的滲碳層沿晶裂紋(wén)和網狀碳化物與熱處理的碳濃度和淬火溫度的控製不當有關。

5 結論

通過對(duì)本次事故的分析,建立了新品製(zhì)作的過程管理(lǐ)製度,即在新品製作(zuò)時,要(yào)求(qiú)生產廠家嚴(yán)格按照工藝(yì)流程進行材質的熱(rè)處理,並對其進行過程管理(lǐ),提供材質的熱處理工藝流程及可視資料,從而有效地保證新品的製作質量(liàng)。新品上線之後,已經安全使用了2年,效(xiào)果良好。

來源:《梅山科技》2016年第1期