1 故障現象

2016年3月5日21時,某廠崗位工在正常巡檢中(zhōng)發現1BF主皮帶3#從動輪(lún)有異音。經白班點檢、生產、技術組現場確認,是滾筒輪轂和軸接合麵鬆動導致異音(yīn)。為防止故障擴大,危及(jí)生產安全,決定更換該滾筒。按預定計劃,在裝(zhuāng)入休風料後,一高爐於6日6:29休風,滾筒更換耗時11小時46分鍾,8:15分,一高爐送風。

2 故障(zhàng)處理(lǐ)

高爐休風後,更換該滾筒。

3 原因分析

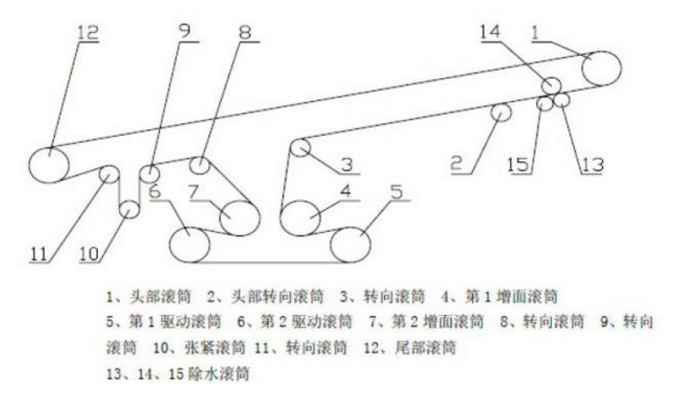

一高爐主皮帶水平機(jī)長為345.603米,提升(shēng)高度為71.275米(mǐ),皮帶強度等級為ST3500,鋼絲皮帶,寬度為2200mm。主皮帶的滾筒配置圖如下所示:

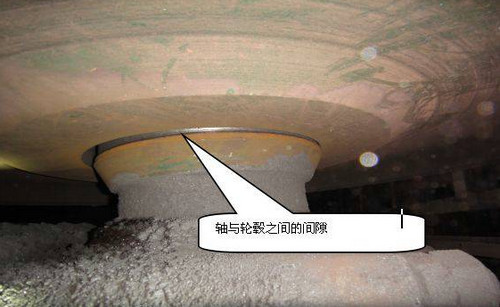

此次一高爐3#滾筒損壞位置在滾筒輪轂和軸接合麵處,當時休風後(hòu)停(tíng)機測量該縫隙有20mm左右,現場對比損壞滾筒和上機滾筒時(shí)發現,兩個(gè)備件結構存(cún)在差別,損壞(huài)的滾筒幅板輪轂為窄係列的,現場(chǎng)測(cè)量厚度隻有160mm,更換上(shàng)機的滾筒(即2014年一高爐3#滾筒下機備件)為寬係列的,輪轂厚度360mm左右。見(jiàn)下圖(tú)對比。

通過(guò)查閱圖紙(zhǐ),發現1BF原3#滾(gǔn)筒的圖紙是皮帶(dài)機廠的轉化圖,采用的是寬輪轂結構,並且輪轂與軸之(zhī)間采用過盈聯結(jié)配鍵的結(jié)構。而故障的滾(gǔn)筒采用的是(shì)某設計院的(de)4BF大(dà)修的設計圖(tú)紙,當時的皮帶機廠沒有(yǒu)進行轉化,直接就按圖製造,采(cǎi)用的是窄輪轂,僅僅是過盈配合。此次故障位置是滾筒幅板輪(lún)轂和軸接合(hé)麵,通過過盈配合進行裝配,非修複要求的探傷(shāng)位置,且該位置無法檢測。

通過上述的情況調查,分析導致此次故障的原因:主(zhǔ)要是滾筒(tǒng)的輪轂孔與軸的結合麵發生相對(duì)滑動磨損所致。由於故障(zhàng)滾筒的(de)幅(fú)板輪轂麵積較原滾筒(tǒng)幅板輪轂麵積不到一半,通過計算,可以發現在同(tóng)樣負載下,故障滾筒的幅板(bǎn)輪轂麵受到(dào)的壓(yā)力和(hé)上機(jī)滾筒幅板受到的壓力是2.25:1的關係。因此對於(yú)該滾筒而言,安裝在一高爐主皮帶3#輪位置,安全係數明(míng)顯偏小,且是使用較長時間後的修複件(jiàn),存在變形和失效的風險更大,在長期的交變應力作用下,配合麵受擠壓鬆動(dòng),發出異音,造成滾(gǔn)筒損壞。而前期的擠壓累計(jì)過程中(zhōng),間隙尚未造成兩端幅板輪(lún)轂(gū)的同心度發生偏差,因此運轉時沒有出現異音,點檢過程中也不易發現;當擠壓間隙足夠(gòu)大引起(qǐ)兩端幅板同心度偏(piān)差(chà)發出異音時,也就是3月6日晚21時左(zuǒ)右,崗位(wèi)人員在現場巡檢時(shí)聽(tīng)到(dào)異音後發現滾筒異常。

該滾筒為鑄焊結構,軸采(cǎi)用熱裝過渡(dù)配合,其質量和(hé)壽命完全依賴於製造廠的加工精(jīng)度和(hé)過盈量的控製。推斷是該滾筒的精(jīng)度和過盈量沒有控製好,過盈量偏小,導致在該滾筒上機(jī)使用後,隨著時間的延長(zhǎng)發生逐步的劣化。修複包膠需要加熱(150℃左右),由於鑄鐵件和鍛造件的熱膨脹係數不同,存在(zài)缺陷的滾筒加劇間隙的產生。其根源是由於其配合麵小,受(shòu)力大,所以該備件修複後上機使用一段時間由於過盈量變小,握緊力不足(zú)導致出突發故(gù)障。

4 經驗(yàn)教訓

(1)點檢員個人業務技能水平尚需提高,對工作認真細致。2014年(nián)6月24日更換3#滾筒時,點檢隻對更換滾筒安裝尺寸進行了確(què)認,但沒有關注滾筒幅板輪轂的差異。

(2)現(xiàn)場使用技(jì)術標準沒有統一,對備件的規格和承載力(lì)沒有指導標準,也造成了點(diǎn)檢員對滾筒結構上的細節不(bú)重視。

(3)滾筒修複目前管理方式存在缺陷。此(cǐ)次故障發生後上機的滾筒是(shì)2014年6月24日下機後的修複件,故障當(dāng)天聯係修(xiū)複(fù)單位送貨時發現滾筒尚未修複好(hǎo),後經各方現場確認輥麵尚可(kě)使用1個周期,決定更換上機。