聶浩(hào)鋒 李德恒

(廣(guǎng)州市昊誌機電股份有限公司,廣東廣州 511356)

摘 要:作為機床(chuáng)Z核心的部件(jiàn),機床主軸的性能直接決定著機床的加工性能。根據機床主軸傳動方式,可分為齒輪式主軸、皮帶主軸、直聯主軸和電(diàn)主軸。著重(chóng)通過(guò)對比的方式(shì)介紹各類主軸的特性,為工程(chéng)師在設計機床時對主(zhǔ)軸選型提供技術(shù)支持。

關鍵詞:機床;主軸;電機;特性

1 機床主軸的常用類型

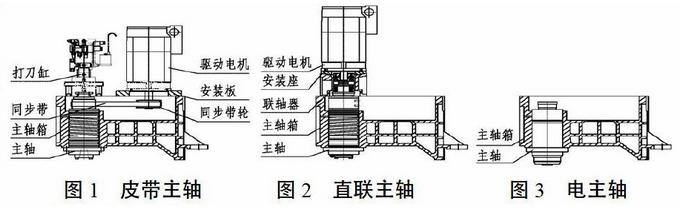

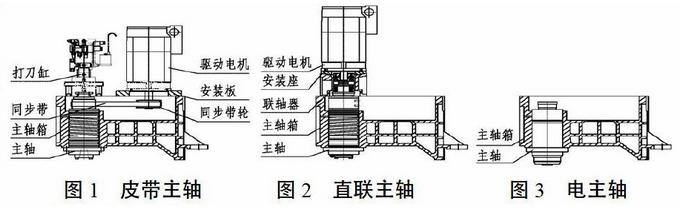

機床主軸是指機床上帶(dài)動工件或刀(dāo)具旋轉的軸。目前,市麵上絕大多數機床主軸為皮帶或直(zhí)聯主軸。齒輪式主軸已逐漸退出舞台,在(zài)此(cǐ)不做討論,而電主軸以其(qí)獨特的優(yōu)勢正(zhèng)不斷擴大市場份額。皮帶主軸的電機在主軸後上方(fāng),通過(guò)皮帶、連接座等部件連接主軸,如(rú)圖1所示(shì);直聯主軸的電機與主軸在同一軸線,通過聯軸器(qì)連接主(zhǔ)軸,如圖2所示;電主軸的(de)電機藏(cáng)入主軸(zhóu)內部,與主軸結合成一體,如圖3所示(shì)。

2 機床主(zhǔ)軸(zhóu)的(de)特性

由於傳動方式的(de)區(qū)別,各類主軸在使用中存在明顯的性能差異。下麵我們從占用空間、安裝難度、極限轉速、噪聲、響應(yīng)速度、振動、扭(niǔ)矩、成本、使加工特(tè)點等方麵加以介紹,並對(duì)比它們的特性。

2.1皮帶主軸(zhóu)的特性

2.1.1占(zhàn)用空間

主軸箱(xiāng)上需裝打刀缸、電機、安裝板、同步帶輪、同步帶等,占用空間較大,負載較(jiào)重。

2.1.2安裝難度

皮帶連接(jiē)為柔性連接,所以對兩軸之間的位置精度(dù)、配件的加工精度和裝配要求相對較低,但配件多安裝麻煩。例如,帶輪齒跳需校正至絲級,主軸與電(diàn)機軸線平行度達(dá)絲級,電機安裝帶輪後需動平衡校正(zhèng),主動輪與(yǔ)從動輪偏擺(bǎi)高點和安裝(zhuāng)位置需一致,需通過打刀缸調節刀柄頂出量,皮(pí)帶和帶輪處於箱體內(nèi)腔導致安裝和檢測困(kùn)難等。

2.1.3極限轉速

市麵上(shàng)常用的皮帶主(zhǔ)軸極限轉速一般隻有約10000rpm。受皮帶的影響,很(hěn)難在保證振動和噪聲(shēng)合格的情況下提高轉速。

2.1.4噪聲

有主軸和電(diàn)機軸承滾(gǔn)動摩擦聲、主軸風切噪聲、電(diàn)機(jī)電流聲、散熱風扇聲、同步帶風切噪聲與齒齧(niè)合(hé)噪(zào)聲等,其中同步帶引起的噪聲較大。

2.1.5響應速度(dù)

主軸運轉需經過從電機反饋至同步帶再傳(chuán)到主軸,軸係重(chóng)轉動慣量大,同步帶傳動摩擦力和變形較大,齒間隙大,所以響應速度較慢。

2.1.6振動

電機和主軸的不平衡量和兩軸線的平行度,皮帶(dài)傳動時的往複變形及齒形(xíng)齧合都(dōu)影響其(qí)振動,轉速越高影響(xiǎng)越明顯,且越難降低。

2.1.7扭矩

可通過帶輪(lún)實現輸出轉(zhuǎn)速或輸出扭矩的增減(jiǎn)。帶輪傳動比為1∶1時,輸出扭矩比直聯主(zhǔ)軸稍微降低(摩擦損耗)。

2.1.8成本

成本(běn)=主(zhǔ)軸及配(pèi)件成本+維護(hù)成本+人工成本。主軸及(jí)配件(jiàn)成本(běn)相對較低。柔性(xìng)連接能有效分離電(diàn)機和主軸的各自振動。在極端工作狀態時,還會因超出額定(dìng)負載以同步帶“爬(pá)齒”的形式(shì)進行緩衝,有效保護主軸及電機,從而避免電機和主軸同時(shí)損壞(huài),降低維修成本。但(dàn)因零件(jiàn)較多,影響因素也較多,裝配耗時較長導致人(rén)工(gōng)成本也較高,如(rú)果出現異常,故(gù)障點的判斷也較為(wéi)耗時。

2.1.9加工特點

重切削能力強,但角度定位精度低,加工(gōng)精度也低。

2.2直聯主軸的特性

2.2.1占用(yòng)空間(jiān)

主軸箱上需裝電機、聯軸器(qì)、電機安裝座等,占(zhàn)用(yòng)空間和(hé)負載比皮帶主軸少。由於(yú)負載降低,滑台移動(dòng)的(de)響應速度比皮帶主軸快。

2.2.2安裝難度

因聯軸器的柔性緩衝性能(néng)很弱,所以對零部件之間的形位公差要求比皮帶主軸高很多,否則,不同的軸所產生的附加載荷將造成振動大甚至主軸和電機損壞。裝配時,需保證主軸、聯軸器(qì)與電(diàn)機軸線同軸度達u級,主(zhǔ)軸軸線與電機安裝麵垂直(zhí)度達u級(安裝麵一般需鏟配),但(dàn)零件少安裝(zhuāng)會方便點。

2.2.3極限轉(zhuǎn)速

市麵上常用直聯主軸極限轉速一(yī)般達24000rpm。轉速越高,對(duì)主軸、聯軸器、電機的同軸(zhóu)度要(yào)求越高,如果想在振動合格的情況下(xià)提高轉(zhuǎn)速,則(zé)需更高的動平衡精度、裝配精度和(hé)聯軸器零件精(jīng)度,但難度很大(dà)。

2.2.4噪聲

有主軸和電(diàn)機軸承(chéng)滾動摩擦聲、主軸(zhóu)風切噪聲、電機(jī)電流聲、散熱風扇聲、聯軸器風切噪聲等,噪聲比皮帶主軸要明顯(xiǎn)降低。

2.2.5響應(yīng)速度

主軸運(yùn)轉需經(jīng)過從電機反饋至聯軸器(qì)再傳到主軸,軸係重轉動慣量(liàng)大,但聯軸器柔性很弱,所以主軸運轉的響應速度比皮帶主軸快。

2.2.6振動(dòng)

隻受電機(jī)和主軸的不平衡量,主軸、聯軸器與電機軸(zhóu)線(xiàn)同(tóng)軸度影響(xiǎng),振動比皮帶(dài)主軸低。

2.2.7扭矩

由電機扭矩確定(dìng),不可實現輸出轉速或輸出扭矩的(de)增減。

2.2.8成本(běn)

成本(běn)=主軸及配件成本(běn)+維護成本+人工成本。主軸及配件(jiàn)成本比皮帶主軸稍高一點;電機和主軸往往會同時損壞,從而提高了維修成本;零件少(shǎo)裝配(pèi)所需的時間(jiān)成本降低,若出現異常,故障(zhàng)點的判斷效(xiào)率也會提高。

2.2.9加工特點

通過聯軸器連接可以杜絕電機(jī)和主軸之間的遊離間隙,同時聯軸器的柔性變形也很小,所以角度定位精度(dù)較高;沒有皮帶傳(chuán)動產生(shēng)的發熱,熱穩定性也相對較好;由(yóu)於振動低轉速高,所以加工精(jīng)度比皮帶主軸高。

2.3電主軸的特性

2.3.1占用空間

主軸箱上無需加(jiā)裝其他零件(jiàn),占用空間和負載比直聯主軸更少,尤其在多軸聯動機床(chuáng)上更有優勢。負載更低,滑台移動響應速度也更快(kuài)。

2.3.2安裝難度

由於主軸(zhóu)箱上無需加裝其他零(líng)件(jiàn),安裝Z簡單。但滿足高轉速所需的零件精度(dù)要求很高,加上內(nèi)置電機,對主軸供應商技術要求很高。

2.3.3極限轉速

沒有中間傳動環節(jiē)的外力作用和衝擊,更利(lì)於轉速的提升。市麵上已出現100000rpm滾珠(zhū)類電主軸,氣(qì)浮電主軸轉速甚至達400000rpm。

2.3.4噪聲

噪聲有電主軸軸承滾動摩擦(cā)聲、主軸風切噪聲、電機電流聲等。噪聲Z低。

2.3.5響應速度

傳動鏈的長度縮短為零,實現了“零傳動”。軸係輕轉動慣量小,可實現更高的加速度,同時準停的(de)精度和速度都能大(dà)大提高。

2.3.6振(zhèn)動(dòng)

隻受內部零件的加工精度、電機質(zhì)量和軸(zhóu)係的不平衡量影響,且(qiě)隻有一根軸的軸係也便(biàn)於實現更低的振動。同時,高速運轉能遠離(lí)機床係統的激振頻率,避免共振的發生。

2.3.7扭矩

由於電機內置且安(ān)裝空間有限(xiàn),電機比同規格皮帶或直聯主軸(zhóu)所配的電(diàn)機小,所以能輸出的扭矩稍低,粗加工能力也會稍差。

2.3.8成本

成本=主軸+維護成本+人工(gōng)成本。價格比皮帶和直聯主軸都高很(hěn)多,但可以省掉外置電機等(děng)配件的成本。當其安裝氣缸時(shí),也可為客戶省掉外(wài)置液壓站或者增壓缸的成本。因為零件精(jīng)密,所以維修價格(gé)也會提高。其安裝簡單,同時可內置編碼(mǎ)器、刀(dāo)具檢測傳感器等零件,人工和時間成本都可以降(jiàng)低(dī)。

2.3.9加工特點

由(yóu)於軸承和電機小導致剛性和扭矩相對較小,所以重切削能力不如前兩(liǎng)者。但低振動的高速加工能(néng)使切削力降低,切削產生的熱量降低,熱變形小,殘餘應力小,成品光潔(jié)度好,同時可以省去精加(jiā)工工序。

3 總結

通過以上對比分析,皮帶主軸、直聯主軸和電主軸的特性差異(yì)歸納(nà)為表1中(zhōng)的內容。

參(cān)照表1列出的特性,需求者可根據機台精度、產品要求(qiú)、成本等方麵考慮選擇Z適合(hé)的產品。值得一提的是,隨著數控技術(shù)的發展及市場需求,高速加工技術以其加工效率和精度高等優勢必將(jiāng)成為發展趨勢。

參考文獻

[1]穆(mù)德敏,魯卓(zhuó),康寶軍,等.高速主軸在加工中心上的應用[J].金屬加工(冷加工),2010(20):27-29.

[2]鄒純標.淺談(tán)電主軸在數控加工中心的應(yīng)用[J].科技創新與應用,2013(28):31.

來源(yuán):《科技與創新》2016年第11期