1.凝泵軸承故障過程概述

某電廠在2015年對4A凝結水泵電機(jī)進行(háng)過兩次解體檢修(2015年3月、12月),都(dōu)更換過上、下端的導軸(zhóu)承。2015年12月電(diàn)機檢修後試空轉時,電(diàn)機振幅偏(piān)大,數值達到8絲,連上聯(lián)軸器後,振幅Z高達到14~17絲。對凝泵電機進行振動測試分析和動平衡試驗,電機振動水(shuǐ)平降低到合格範圍內。其後(hòu),電廠將該凝泵一直作為備(bèi)用設備使用。

2016年10月23日~10月29日,4A凝泵(bèng)投入(rù)運行期間,電機振動(dòng)、溫度、聲音等運行狀況未(wèi)見明顯異常,10月(yuè)30日(rì)上午,電機驅動軸承突然出現明顯較(jiào)大異音,經維護人員初步(bù)檢查(chá)後,便立即通知運行人員將4A凝泵電機切換至4B凝泵電(diàn)機運行。10月31日就地對電機進行檢查並對驅動端軸承更換新油脂、汽機人員解開聯軸器螺栓,對電機進行空轉試運,試運時該軸承(chéng)異音沒有明顯改(gǎi)善,於是決定對電機(jī)吊出進行(háng)檢修。

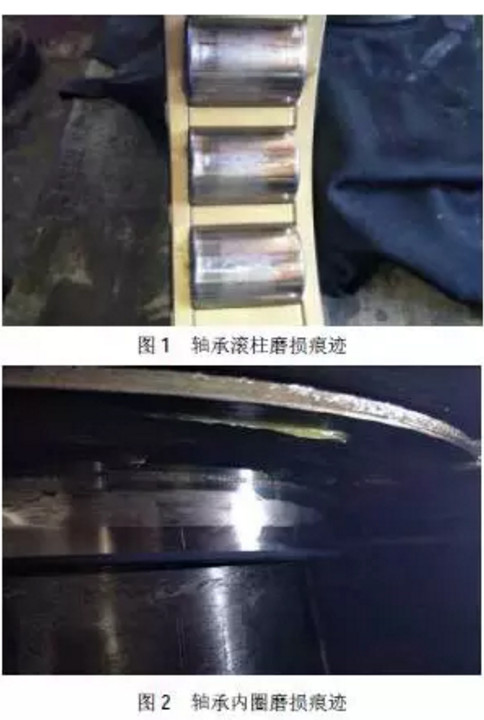

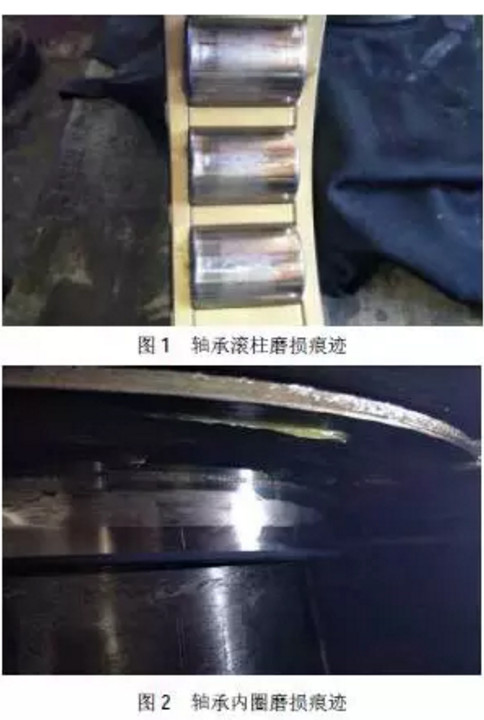

11月3日,將4A凝結水泵電機進行解體,卸掉靠背輪,拆掉驅動端(duān)油檔及端蓋後,發現驅動端軸承內、外鋼圈及滾柱均有(yǒu)不(bú)同程度的(de)磨損,如圖1、圖2所示,其中內鋼(gāng)圈靠電機側磨損痕跡較明顯且麵積(jī)較廣(guǎng)。

2.凝泵軸承(chéng)故(gù)障分析

4A凝泵電(diàn)機在2015年12月進行動平衡試驗前後有3個較(jiào)為異常的(de)特征:(1)空轉電機時,電機頂部徑向振動已高達(dá)8絲。對於(yú)立式凝泵結構,一般來(lái)說,空轉電機時振(zhèn)動一般在3絲以內,而且相鄰的4B凝(níng)泵在電機(jī)空轉狀態的振動也在4絲以內。因此,該電機空轉時振動已經顯著超(chāo)過正常值。

(2)聯(lián)接對輪後,電機側振動有顯著的波動現象。穩定狀態下(xià),電機徑向振動幅值波動較(jiào)大,波動範圍約(yuē)在45~160μm。其中(zhōng)工頻分量所占的比例較(jiào)小,但波動亦很明顯,幅(fú)值與相位同時存在較大範圍的波動。

(3)在整個變頻運行區域內,振動信號中有顯著的13~15Hz的低(dī)頻波動分量。凝泵電機在工頻和變頻工況下(xià)運行時振(zhèn)動較大,頻(pín)譜(pǔ)分析顯示低頻分量所占(zhàn)比例較大,說(shuō)明係統在不平衡激振力的作用下發生了殼體共振。

基於以(yǐ)上三點,認為電機在動平衡試驗前已處於異常狀態,很有可能下導軸(zhóu)承(chéng)已存在一定程(chéng)度的缺陷,後續的使用過程中導致軸承狀態逐漸惡化(huà)。通過動平衡試驗降低轉子的激振力,雖然處理好(hǎo)了電機的振動問題,但同時也使軸承缺(quē)陷不能(néng)表現出來。

維護人員檢查排除(chú)了異物(wù)進入軸承導致磨損的可能,潤滑油也是(shì)廠內同類設備統一使(shǐ)用的型號,因此油品方麵導致(zhì)軸承損壞的可能性較小。該電機轉子在下導軸承處曾出現過燒瓦現象,因此電機轉子(zǐ)可能出現材料缺陷,存(cún)在長時間使用後導致轉子彎曲的可能。由於電機下導軸承磨損在(zài)半邊,因此(cǐ)可(kě)能(néng)存在電機水平度不良,導致轉子重量壓向一(yī)邊,或安裝不良時軸承與轉子不平行的現象,進而導致(zhì)軸承磨單邊。

3.處(chù)理建議

(1)測量4A凝結水(shuǐ)泵電機(jī)轉子大軸晃度,確(què)定轉子是否存在明顯彎曲現象;

(2)增加安裝(zhuāng)時數據測量:轉子跳動(dòng)值、聯軸器晃動(dòng)值、不帶聯軸器測台板水平度、軸頭水平度等,加強安裝(zhuāng)時各專業之間聯係,並(bìng)完善檢(jiǎn)修作業文件包;

(3)安裝時檢查軸承與軸承座間隙配合,接觸麵是否光滑;固定件、定位件;止(zhǐ)口應水平安裝。並(bìng)完善檢修作業文件(jiàn)包;

(4)4A凝結水泵備用泵定期試運轉時間延(yán)長30min,必要(yào)時將正常運(yùn)行電機由變頻(pín)運(yùn)行轉工頻運行。

來(lái)源:《電力安全生產信息》2017年第(dì)1期