韓秀忠

(山東省日照市上海路東首(shǒu)日照港(gǎng)股份有限公司第二港務分公司,276800)

日照港礦石堆場(chǎng)共有6台DQ7500/3500/47型(xíng)鬥輪堆取料機,其中一期堆場3台堆取料機於(yú)2005年12月投產使用,二期堆場3台堆取料機於2008年12月投產使用(yòng),擔負著日照港鐵礦石貨場堆存和裝車疏港任務。

該型鬥輪堆取料機(jī)在使用過程中,其(qí)回轉機構經常發生故障。該型鬥輪堆取料(liào)機回轉機構主要由變頻回轉電動機、限力矩(jǔ)聯軸器、立式行星回(huí)轉減速器(qì)和回轉支承組成(chéng),故障主要集中在限力矩聯軸器、回轉減速器和回轉支承3個機構。為此我們(men)分析了這3個機構發生故障的原(yuán)因(yīn),並采取了防範措施。DQ7500/3500/47型鬥輪(lún)堆取料機如圖1所示。

1 限(xiàn)力矩聯(lián)軸器

(1)故障現象及原因分析(xī)

該型堆取料機回(huí)轉機構配置了摩擦片式限力矩聯軸器,其作用是在堆取(qǔ)料機懸臂回轉(zhuǎn)過程(chéng)中(zhōng)意外碰觸貨垛等障礙物時,可起離合器作用(yòng),以保護驅動電動機和行星減速器。選擇限力矩聯軸器時,其所傳遞的力矩(jǔ)一般是驅動電動機額定輸出扭矩的2倍。

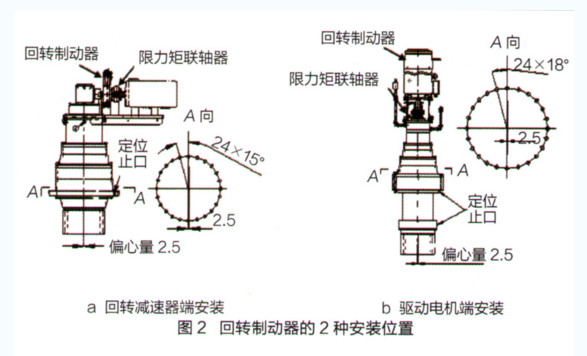

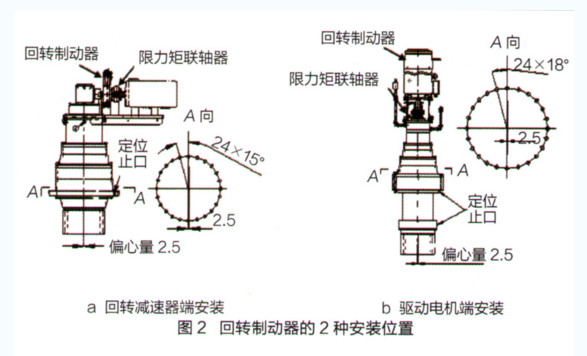

經分析,限力矩聯軸器頻繁發生打滑故障的(de)主要原因(yīn)有3個(gè):一是二期堆場3台堆取料機回轉機構減速器選型偏小,所(suǒ)配置的限力矩聯(lián)軸器也(yě)偏小,其可傳遞的轉動力矩也偏小。二是堆場堆取料機(jī)回轉機構自重500t,其轉動(dòng)慣量大,突然製動時會產生很大的慣性(xìng)轉動(dòng)力矩(jǔ),該慣性力矩作用(yòng)在限力矩(jǔ)聯軸(zhóu)器上,極易造(zào)成限力矩聯(lián)軸器摩擦片打滑。三是二(èr)期堆場堆取料機電磁回轉製動器安裝在驅動電動機端,無法(fǎ)避免慣(guàn)性力矩(jǔ)對限(xiàn)力矩聯軸器的衝擊(一期(qī)堆場堆取料機製動器安裝在減(jiǎn)速器端,可有效避免慣性力矩(jǔ)對限力矩(jǔ)聯軸器(qì)的衝擊)。回轉(zhuǎn)製動器的2種(zhǒng)安裝位置如圖2所示。

(2)防(fáng)範措施

安裝檢測裝置限力(lì)矩聯軸器作為保護裝置,不能簡單地增大型號。經研究,我(wǒ)們決定增設聯軸器打滑檢測裝置。增設聯軸器打滑檢測裝置後,可及時發現限力矩聯軸器打滑問(wèn)題,便於操作人員及時調整堆取料機回轉機(jī)構工作負荷(hé),防止限力矩聯軸器摩擦片繼續打滑。此外還要定期對限力矩聯(lián)軸器摩擦片鎖緊螺(luó)母(mǔ)進行緊固,發現摩擦片(piàn)磨損應及時更換。

延長正反轉間(jiān)隔時間堆取料機轉動慣性力矩大,大臂未停穩狀態下進(jìn)行反轉(zhuǎn)將導致限力矩聯軸器打滑(huá)失效。將(jiāng)正反轉間隔(gé)時間由4s延長至6s,確(què)保大臂在回轉停穩後才能進行反(fǎn)向回轉(zhuǎn),避免大臂突然反轉(zhuǎn)對回轉機構造成衝擊。

2 回轉(zhuǎn)減速器

(1)故障現象及原因分析

一期堆(duī)場堆取料機回(huí)轉減速器主要故障是其固定(dìng)螺栓易鬆(sōng)動、斷裂。其(qí)原因(yīn)是(shì)減速器無定位止口和定位銷,懸臂(bì)回轉啟動和製動時,轉動慣性力(lì)矩較大,回轉減速器固(gù)定螺栓受到很大的剪切力,造(zào)成回轉減速器(qì)在(zài)底座上移動,導致螺(luó)栓(shuān)鬆動甚(shèn)至被切斷。一期堆場堆取料機選用(yòng)卓(zhuó)輪ZHP3.32型回轉(zhuǎn)減速器,其輸出極限力矩為27萬N·m,安全係數較高(gāo),故障率較低。

二期堆場堆取料機回轉減速器故障率較高,曾經出現減速器輸入、輸出軸軸(zhóu)承(chéng)損壞,小齒輪和輸出軸脫落等故(gù)障,主(zhǔ)要原因是回轉減速器選型過小。二期堆場堆(duī)取料機選用卓(zhuó)輪ZHP3.31型回轉減速器,其輸出極限力矩約為18萬N·m,回轉(zhuǎn)減速器安全係數過低,造成故障率較高(gāo)。

(2)防範措施

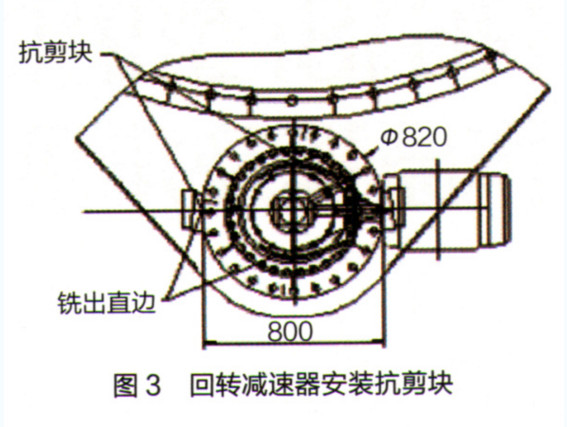

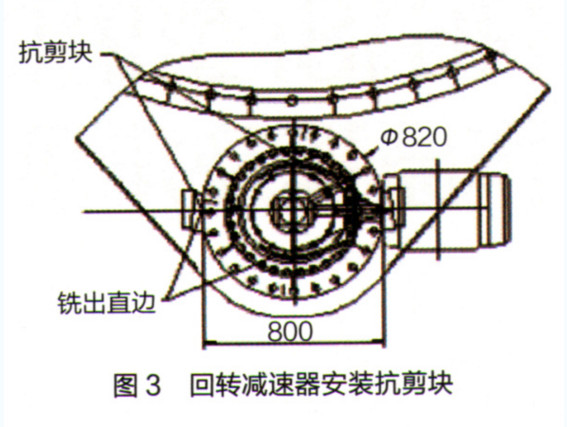

拆下一期堆場堆取料(liào)機左、右2台回(huí)轉(zhuǎn)減速器,取出轉台法蘭板絲孔內被剪斷的螺(luó)栓,在減速器底(dǐ)座法(fǎ)蘭板兩個180°對稱位置銑(xǐ)出長(zhǎng)170mm的直邊。安裝減速器(qì)後(hòu)調整齒輪齧合間隙到1mm左右,更換新的緊固螺栓,然後在轉(zhuǎn)台對應於減速器底座法(fǎ)蘭直邊處增設(shè)抗剪塊,如圖3所示。抗剪塊可起到定位作用,由此使(shǐ)回轉減(jiǎn)速器定位固定,消除了安全隱患。

調整二期堆場堆取料機回轉減速器(qì)偏心度,使兩(liǎng)側小(xiǎo)齒輪與回轉支承齒頂區齧合間隙在1mm左右,使兩側回轉減(jiǎn)速器受力均衡。此外,調整鬥輪液壓站工作壓力,將鬥輪取料能力控製在4200t/h以內,以防止取料時超負荷作業。

3 回轉支(zhī)承

(1)故障現象及原因分析(xī)

堆取料機回(huí)轉支承為3排滾柱式支承,回轉支承既要承受上麵回轉體的重力,還要承受(shòu)徑向力及傾覆力矩(jǔ),並且(qiě)對整(zhěng)機的穩定性起著至關重要的作用。

一期堆場回轉支承故障率(lǜ)高,3台堆取料機回轉支(zhī)承均因異響進行過維修,維修時上部回(huí)轉機構靠3個600t千斤(jīn)頂懸空頂起,雖采用防風拉(lā)鎖並焊接了支(zhī)撐錨定,但仍存在很高的傾覆風險。

由此說明,一期堆(duī)場回轉(zhuǎn)支承受力不均是(shì)造成故障的主要原因。拆分更換下的回轉(zhuǎn)支承後發現(xiàn),懸臂正下方所對支承圈磨損Z為嚴重,堆取料機傾覆(fù)力矩對回轉支承影響(xiǎng)很大。堆取料(liào)機(jī)取料作業時(shí),因倒運貨(huò)偏多,懸臂俯(fǔ)仰角度一般在Z低位(wèi)置,此(cǐ)時上回轉體重心前移,偏離(lí)回轉(zhuǎn)中心約(yuē)為1.8m,回轉支承(chéng)在懸臂(bì)正下方受(shòu)壓力Z大,所以回轉(zhuǎn)支承(chéng)在懸臂正下方部(bù)位Z易(yì)損壞。

回轉支承密封性不好。支承上端的2條(tiáo)密封帶(dài)經長期運轉後,密封帶(dài)之間會產生間隙,容易進入粉(fěn)塵雜質,這也是造成回轉支承故(gù)障的重要原因之一。

(2)防範措施

嚴格執行回轉支承安裝(zhuāng)標(biāo)準。更換或安裝回轉支承時,將其上、下安裝麵填(tián)充環氧樹脂填充劑,使回轉支承安裝在(zài)一平麵上,確保(bǎo)回轉支承受力均勻。采取對角線方法緊固回轉支承固定螺栓,螺栓緊定力矩達(dá)到4200N·m、並定期進行檢查、緊固。

加(jiā)強回轉支承潤滑保養,改(gǎi)善回(huí)轉支(zhī)承密封效果。改造回轉支承護罩,防止水及粉塵落入。按規定周期並在回轉支承轉動條件下進行潤滑,確保其潤滑充分。

按操作規程作業(yè),嚴禁設備超(chāo)載作業,作業時避免產生過大的傾覆力矩(jǔ),防止對回轉支承造成損害。

執行以(yǐ)上防範措施,改善了堆取料機回轉機構的技術狀況和性能,減少了回轉機構故障率,保障了堆取料機正常運轉,為港口生產的順利進(jìn)行提供了有力保障。

來(lái)源:《工(gōng)程機械與維修》2017年2期