張清林1 楊桂榮2 田(tián)永軍3

(1.寧夏工商職業技術學院,寧夏銀川 750021;2.寧夏泰和雙龍(lóng)鍋爐製造有限公司,寧夏銀川,750000;3.華能寧夏大(dà)壩發電有限(xiàn)責任公司,寧夏青銅峽(xiá) 751600)

摘 要:針對寧(níng)夏大壩發(fā)電有限責任(rèn)公司1號爐撈渣機減速機軸(zhóu)套(tào)內壁損壞,形成(chéng)圓周型凹槽,由於軸套屬於精密件,厚度、體積和剛性較大,如果按常規(guī)的焊接工藝焊接,采用與母材相同或相近的焊材,必(bì)須進行焊前預熱、焊後熱處理,受材(cái)料的熱膨脹影響,無(wú)法(fǎ)保證軸套的精(jīng)密度。在我院焊接專業教師張清林的指導(dǎo)下,經過多次實驗,整理分析數據,探索出采用冷焊工藝及技術措施,成功解決了該難題,使設備正常運行。該方案在企業得到(dào)推廣應用。現(xiàn)對該工藝過程進(jìn)行描述,供行業間(jiān)技術交流。

關鍵詞:撈渣機;軸套;焊(hàn)接修複;冷焊工藝

1 概述

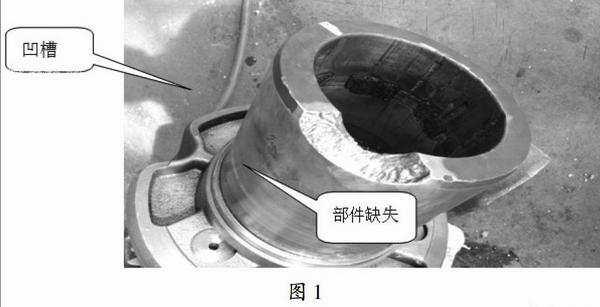

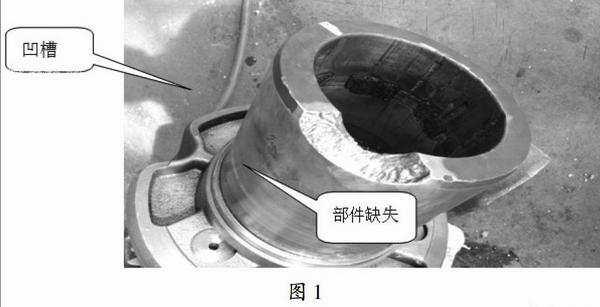

寧(níng)夏大壩發電有限責任公司1號爐撈渣機,於2016年4月6日在1號爐撈渣機檢修中,檢查發現撈渣機的減速機軸套有不同程(chéng)度損傷見圖1,內(nèi)壁損壞形成(chéng)圓周形凹槽,深約2mm、寬約5mm;軸(zhóu)套一端缺失一塊,Z大高度約30mm、寬度約130mm。軸套規格(gé)為Φ273×30,材質(zhì)檢測為ZG45鑄鋼,硬度為220HB。

根據軸套損(sǔn)壞(huài)的程(chéng)度分析主要撈渣機工作環境潮濕,使得撈渣機軸套及軸鏽蝕導致配合不好造成了軸套內部凹槽缺陷;拆卸方法不當造成端麵缺失損傷。對以上損(sǔn)壞性缺陷(xiàn)必須(xū)進(jìn)行挖除補焊修複處理。依據DL/T869-2012《火力發電廠(chǎng)焊接技術規程》,由(yóu)於(yú)撈渣機減速機軸套屬於精密件,厚度大、體積大(dà)、剛度大,如果按照常(cháng)規的工藝焊接(jiē),采用與母材相同或相近的焊接材料焊接,必須(xū)進行焊前預熱、焊後熱處理,無法保證軸套的精度。研究小組經過(guò)多次實驗,整理分析數據,探索出采用冷焊工藝及(jí)技術措施,成功解決了該難題,確保檢修(xiū)後的(de)設備安全穩定運行(háng)。

2 撈渣機減速機軸套補焊難點分析

依據DL/T869-2012《火力發電廠焊接技術規程》要求(qiú),正確選用(yòng)與母材相匹配的焊接材料,是保證撈渣機減速機軸套損壞補焊質量的關(guān)鍵所在。

目前補焊工(gōng)藝依據部件的原始組織狀態及工件(jiàn)結構(gòu)不(bú)同而定,一般選用熱(rè)補焊、異質冷補焊(hàn)和同質冷補焊工藝(yì)。

熱補焊工藝是指達到規(guī)定的預熱溫度後,在焊接過程中始終保(bǎo)持預熱溫度,同時控製層間溫度不超過預熱溫度100℃,連續完成補焊和熱處理工作的方法(fǎ)。

異質冷(lěng)補焊工(gōng)藝(yì)是指在較低(dī)的預熱溫度下,沿整個(gè)坡口表麵用鎳基類焊條敷焊一層3mm-5mm的過渡層(céng),然後再用(yòng)同種鎳(niè)基焊條在室溫下補焊的方法。

同質(zhì)冷補(bǔ)焊工藝是指在較低的預(yù)熱溫度下,沿整個坡口表麵用專用同質焊(hàn)條敷焊一(yī)層3mm-5mm的過(guò)渡層(céng),然後再室溫下用同種焊條(tiáo)進行補焊的方法。

熱焊法(fǎ)和冷焊法選擇要根據現場條件及損壞情(qíng)況而定。熱焊(hàn)法需要焊前預熱、焊接後熱處理,比冷焊法工藝措施複雜(zá)。由於(yú)撈渣機減速機軸套屬於精密件,厚度、體積和剛性(xìng)較大,如果采用常規的熱焊工藝受材料熱膨脹的影響,無法保(bǎo)證軸套的精度(dù);且軸套另一端為齒輪傳動,現場(chǎng)熱處理無法保證軸套另一端齒輪的使用(yòng)性能(néng)。冷(lěng)焊(hàn)法則不需要專門的預熱和消氫處理設備,工藝簡單、操作方便、熱(rè)影(yǐng)響區窄、焊接(jiē)變形小(xiǎo)、經(jīng)濟適用,能滿足機組工(gōng)況運行的要求(qiú)。因此宜采(cǎi)用冷焊法。

研究小組(zǔ)經過多次討論(lùn)分析,製定出了《1號爐撈渣機減(jiǎn)速機軸套補焊修複處理技術方案》。

3 焊接材料的選用

采(cǎi)用冷焊工藝,缺失(shī)部分焊(hàn)前低溫預熱150℃,焊(hàn)接過程中嚴格控製母材溫度(dù)。焊接過程中,層間采用氣錘錘擊焊縫的方法來消(xiāo)除焊接應力。焊後不進行(háng)熱處理,這樣就必須選擇塑性好、抗裂性能較強的(de)焊條。經討論、分析,缺失部分選用ENiCrFe-3焊條進行焊條電弧焊焊接;凹槽缺陷選用(yòng)萬(wàn)能303焊絲進行手工(gōng)鎢極氬弧(hú)焊焊接。

ENiCrFe-3焊條是低氫型鎳(niè)鉻耐熱合金焊條,焊縫金屬中有適量的錳,采用直流反接。

萬能303焊絲以鉻鎳合(hé)金為主,適應性強、強度高,適合於各種(zhǒng)組合(hé)異種鋼焊(hàn)接,具有優良的(de)塑性、韌性和抗裂性能。

4 焊接工藝(yì)措施

4.1凹槽缺陷(xiàn)焊接工藝

(1)焊前預熱:焊前采(cǎi)用氧-乙炔火焰(yàn)對補焊區周圍100mm內進行緩慢預熱,預熱溫度為70℃。

(2)焊接材料選用萬能303焊絲,規(guī)格Φ1.0,焊接層數為2層。

(3)焊接方法:手工鎢極氬弧焊。

(4)焊接電流:80-90A,直線(xiàn)運(yùn)槍施焊(hàn),焊縫不(bú)錘擊。每(měi)層焊接厚度控製在1~2mm。焊接時,電弧(hú)應盡量偏向(xiàng)母材以保證與(yǔ)母(mǔ)材熔合良好。間斷焊接,焊接過程中用測溫儀監測溫度,保證焊接過程中軸套溫度不得高於70℃。

(5)質量檢驗:用10倍放大鏡(jìng)進行(háng)焊(hàn)縫檢驗(yàn),不得有裂紋、未熔合焊接缺陷。如果發現有裂紋(wén)和(hé)未熔合缺陷應(yīng)打磨清除後重新施焊。

(6)焊後修(xiū)型:焊接結束後,采用機械的方法對需整型的工(gōng)件表(biǎo)麵進行修型,使其恢複原來形狀和尺寸要求。

4.2缺失部分焊接(jiē)工藝

(1)焊前預熱:焊前采用氧-乙炔火焰對補焊區周圍100mm內進行緩慢預熱,預熱溫度為150℃。

(2)焊接(jiē)方法:焊條電(diàn)弧焊。

(3)根層焊接:預(yù)熱後即可進行焊接,焊條(tiáo)采用ENiCrFe-3,直徑Φ2.5mm。

(4)焊接電流80-90A,極性:直流反接,直線運條施焊、焊縫不錘擊。

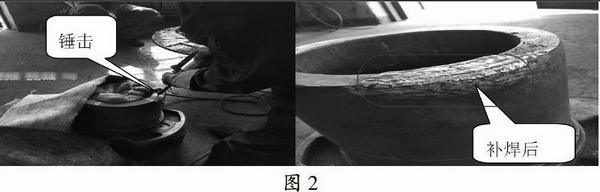

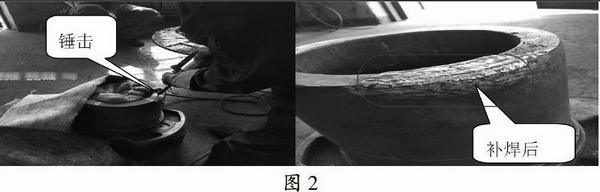

(5)填充層焊接:焊條采用(yòng)ENiCrFe-3,直徑Φ3.2mm,焊(hàn)接電流為105-115A,仍然采用直線(xiàn)運條,與上一層焊接運條方向相差90°,采用多層多道焊接,每層(céng)焊接厚度控製在2~2.5mm,先焊兩側(cè)後焊中間。兩側焊接時,電弧應盡量偏(piān)向母材(cái)以保證與母材熔合良好。焊接過(guò)程中應用測溫儀監測溫度盡量控(kòng)製軸套溫度不高於70℃。焊完第二層後用氣錘進行錘擊,錘頭為R10mm的球型,重量200g左右,錘擊從焊縫中(zhōng)間開始,逐漸錘向兩側,直到焊縫表麵出現密集的麻點,錘擊(jī)應避(bì)開熔合線,以(yǐ)防焊縫剝(bāo)離開裂。

(6)蓋麵層焊接:蓋麵層焊縫應保證焊接區(qū)全部(bù)填滿,焊縫不需錘擊。焊接時,注意工作麵(miàn)留有一定加工餘量。

(7)焊接質(zhì)量檢(jiǎn)驗:

根層焊接:用10倍放大鏡進行(háng)焊(hàn)縫檢驗,不(bú)得有裂紋、未熔合、夾渣等焊接缺陷。

填充、蓋麵層:用10倍放(fàng)大鏡進行焊縫檢驗,每層焊縫焊完並錘擊(jī)後應清理焊渣,不得有裂(liè)紋、未熔(róng)合、夾(jiá)渣等焊接(jiē)缺陷。如發現(xiàn)有裂紋、未熔合、夾渣等缺陷(xiàn)應打磨幹淨重新施焊。

焊接工作(zuò)結束後,對所(suǒ)有的焊縫進行著色探傷,保證熔(róng)敷金屬(shǔ)及熔合線、熱影(yǐng)響區不得有裂紋、未(wèi)熔合缺陷,若發現上述缺陷應磨除重焊。

焊後修型:焊接結束後,采(cǎi)用(yòng)機(jī)械的方法對需整型的工件表麵進行修型,使其恢複原來形狀和尺寸(cùn)要求。

5 焊前工(gōng)件打磨清理、焊接材料及工器具

將凹槽打磨幹淨;如果槽內出現硬角及不利於(yú)施焊的窄縫、小坑(kēng)時,應利用手頭工具將其打磨成鐵水易於過渡的球麵或坡麵形狀(zhuàng),防止焊接過程中(zhōng)出現夾溝、夾雜、未溶(róng)合等不利於焊接質量及焊接工藝的情況出現,為後麵的補焊工作嚴格把關。缺失部分的表麵(miàn)及周圍15mm範(fàn)圍用磨光機清除鐵鏽、油汙等,打磨出金(jīn)屬光澤。補焊前的打(dǎ)磨(mó)測量工(gōng)作(zuò)非常重要,這一階段的工作質量直接(jiē)影響到焊接的質量,需要操作(zuò)人員(yuán)眼明心(xīn)細。

為保(bǎo)證補焊工作順利進行,施焊(hàn)前應(yīng)準備好相應的工具且擺放到位。

測溫儀(yí):用於隨時(shí)檢測(cè)補焊時的溫度變化。

放大鏡:檢查焊(hàn)前、焊接中、焊後有(yǒu)無裂紋。

氣錘:焊接中錘擊焊道降低應力。

手錘、扁鏟:剔除焊接中產生的飛濺(jiàn)、粘連(lián)等。

焊鉗、焊帽、焊條保溫桶等施焊(hàn)焊工(gōng)工具。

氧-乙炔焰預熱、熱處理(lǐ)氣瓶一套,供預熱熱處理使用。

選用相匹配的ENiCrFe-3焊條(tiáo),150℃烘幹1~2小時。

磁粉滲透檢測劑一(yī)套,供焊縫檢測。

6 焊接過程及操作注意事(shì)項

焊(hàn)接材料(liào)為ENiCrFe-3焊條,為異種材質焊接,根層的焊接(jiē)應采用小電流規範進行,選用Φ2.5mm焊(hàn)條,直流反接。采用對稱、短(duǎn)弧的分段跳焊工藝(yì),先焊坡口中間,後焊邊緣,保證與母材(cái)熔合良(liáng)好。單道焊道長(zhǎng)度不超(chāo)過(guò)30mm,後焊焊道壓先焊焊道1/3,減少對母材的稀釋。在整個堆焊麵上施焊層,焊(hàn)接過程中(zhōng)保持預(yù)熱溫度(dù)。層(céng)焊完後,應用石棉(mián)帶蓋住(zhù)補焊區,保溫緩冷至室溫進行宏觀檢驗(yàn),確保無缺陷後才可以進行填充層的(de)焊接。填充層焊接,采用Φ3.2mm焊條焊(hàn)接,焊接電流105-115A。焊接時采用短(duǎn)焊道,分(fèn)段(duàn)跳焊焊(hàn)接長度不(bú)超過30mm,焊後立即錘擊焊道。焊接過程中,層間溫度不得超(chāo)過70℃。為了有效消除焊接應力,焊接過程中除根層和蓋麵層焊縫不錘擊外,填充各層焊縫每焊30mm長均使用(yòng)圓頂氣錘立即(jí)進行均勻錘(chuí)擊。

層與層之間的銜(xián)接焊應采用橫豎或菱形交叉(chā)焊,每焊完一(yī)層後要用氣(qì)錘(chuí)進行錘擊,錘擊從焊縫中間(jiān)開始,逐漸錘向兩側,直到焊縫表(biǎo)麵(miàn)出現密集的麻點,如圖2。錘擊(jī)應避開熔(róng)合線,以(yǐ)防(fáng)焊縫剝離開裂(liè)。如此反複直至將缺失(shī)部分(fèn)補焊至距(jù)軸套內、外壁及端(duān)麵0.5mm處後,認真(zhēn)錘擊找平做(zuò)好蓋麵焊準備。Z後一(yī)層蓋麵焊完成後不錘(chuí)擊,補焊應高出軸套內、外壁及端麵(miàn)2mm,以保(bǎo)證機加(jiā)工餘量。

內槽缺陷補(bǔ)焊完後,再(zài)進行缺失部分的(de)補焊;補焊缺失部分時,應用石棉布或保溫棉將軸套內孔(kǒng)封堵,以防(fáng)飛濺傷及內表麵。

焊接過程中始終跟蹤控溫(wēn)、焊接(jiē)質量監督,保證焊接過程中(zhōng)軸(zhóu)套溫度不得高於70℃。

每層焊完後,用10倍放大鏡進(jìn)行焊縫檢驗,不得有裂紋、未熔合、夾渣等焊接缺陷,如有缺陷應及(jí)時處理(lǐ)。

7 焊後檢驗

焊接過程中隨時檢查有無裂紋、未(wèi)熔合、夾渣等缺陷,一經發現及時消除再進行補焊(hàn)。補焊完成後(hòu),用石棉保溫材料包蓋緩冷至室溫,采用外觀檢驗(yàn)和著色檢驗相結合的方法進行(háng),要求焊縫及熱影響區不得有裂紋、未熔合等缺陷。

8 結束語(yǔ)

(1)控製(zhì)層間溫度、錘擊消除應力是保證補焊(hàn)成功的關鍵(jiàn)所在。

(2)撈(lāo)渣機(jī)減速機軸套損傷的補焊在製定合理的技術方案後需要操作(zuò)人員的耐心、細致的施焊和(hé)技(jì)術團隊的相互配(pèi)合。

(3)通過修(xiū)費利舊體現了創建節約型企業的精神,為企業節省了檢(jiǎn)修費用,在企業內得到(dào)廣泛推廣(guǎng),為今後的其(qí)它部件修複工作提供了有效的經驗和(hé)技術(shù)方法。

參考文獻

[1]國家職業資格培訓教(jiāo)程.焊工(技(jì)師技(jì)能高(gāo)級技師技能)[Z].

[2]DL/T715-2000.火力發電廠金屬材料導則[S].

[3]DL/T869-2011.火力發(fā)電廠焊接技術規(guī)程[S].

來源:《科技創新與應(yīng)用》2016年第31期