劉雲(yún)

(秦皇島首秦金屬材料有限公司,河北秦皇(huáng)島 066000)

摘(zhāi) 要:輥道在很大程度上影響著軋鋼車間的生產率和整個工(gōng)藝(yì)流程的連續性(xìng)。針對加熱(rè)爐(lú)出爐輥道的高溫工作環境和原設計軸承座的冷卻能力(lì)不足,通過對(duì)加熱爐(lú)出爐輥道靠近爐門(非傳動側)的軸承(chéng)座進行冷卻結構改造,並優(yōu)化進出水嘴的位置,來增大冷卻(què)麵積,提高冷卻效果,有效減(jiǎn)少了輥道軸承(chéng)因潤滑不良而抱死的故障。改造後既降低了備件費用,也減輕了維檢人員的勞動強度,還提高了設備工(gōng)作效率,保證(zhèng)了生產線順穩。

關鍵詞:出(chū)爐輥道;軸承座;冷卻效果;潤滑;改造

0 引言

軋鋼車間(jiān)的輥道是運送軋件必不可少的設備,它貫穿於(yú)整個生產作業線,一旦發生故障,將中(zhōng)斷(duàn)整個流水線。輥道(dào)在很大程度上影響著軋鋼車間的生(shēng)產率和整個工藝流程的(de)連續性。首秦公司裝備兩(liǎng)座步進式加熱爐(lú),其出爐輥道位於(yú)出料側,因工作環境高(gāo)溫、高濕,潤滑條件十分惡劣,故(gù)輥道軸承經常損壞抱死,造成停機。另外,其冷卻用的進出水嘴布置不合理,導致出鋼時金屬(shǔ)軟管損壞頻繁(fán),嚴重影響了(le)冷卻效果。鑒(jiàn)於此,本研究對輥道軸承和進出水嘴進行了改進(jìn)設(shè)計,取得了良好的(de)效果。

1 改造前存在的問題及原因分析

(1)首(shǒu)秦公司共裝備兩座蓄熱式步進梁式加熱爐,1#爐2006年投(tóu)入生(shēng)產,2#爐2008投(tóu)入生產。每座加熱爐爐門附近各有11根輥道,均處於爐門口的高溫區,輥身長度(dù)2600mm,每(měi)根輥道為電(diàn)機帶動萬向軸單獨傳動,采用24034CCW33滾動軸承,軸承潤滑為集中智能幹油潤滑,潤(rùn)滑(huá)脂為1#連鑄機脂(zhī)。爐門口輥(gǔn)道軸承所(suǒ)受高溫熱輻射主要來自爐內(nèi)向外的輻(fú)射熱和托出鋼料時鋼坯向(xiàng)下的輻射熱。鋼(gāng)坯Z高出爐溫度接近1200℃,在出坯過程中高溫(wēn)爐膛對輥道的嚴重輻射,會導致幹油潤滑管路內(nèi)潤滑脂炭化,堵塞潤滑(huá)油道,潤滑脂不能連續進入軸承,同(tóng)時軸承座內潤滑脂長期處於高溫環境中亦炭化,會(huì)造成軸承(chéng)潤滑不(bú)良抱死。每次出現出爐輥道抱死故障後,加熱爐就無法正常出鋼,軋線(xiàn)必須停產搶修。維檢人員(yuán)必須冒著爐門口的高(gāo)溫更換抱死輥道,在高(gāo)溫環境下作業,有很大(dà)的人身安全隱(yǐn)患。另外,事故還影響設(shè)備的穩定運行,給正常生產(chǎn)帶來了嚴重損失,也提高(gāo)了備件(jiàn)費(fèi)用。

(2)原設計(jì)出爐輥道為軸承座水冷,在軸承(chéng)座頂部設置寬100mm、長283mm、厚26mm的存水槽。設有一進一回兩個水嘴,通過金屬(shǔ)軟管與(yǔ)冷卻管路連(lián)接。該設計冷卻麵積小,冷卻能力嚴重不足,而且(qiě)金屬軟管(guǎn)在出坯過程中易與鋼坯(pī)發生(shēng)摩擦(cā)導致損壞頻繁。軸承通過該水槽帶走的熱量有限(xiàn)而且還得不到保障,極(jí)易導致(zhì)軸承座過熱,潤滑(huá)脂炭化(huà),軸承抱死。

2 改造方案及內容

2.1設計改(gǎi)造非傳動側軸(zhóu)承座冷(lěng)卻結構

由於出爐輥道的非傳動側軸承座(zuò)處於加熱爐爐門附近,工作環境溫度非常高,如(rú)果(guǒ)不采(cǎi)取有效的降溫措施,軸承座(zuò)內潤滑脂會被很快被烤(kǎo)幹炭化(huà),堵塞潤滑油道,軸承得不到連續(xù)潤滑,就會因潤滑不良很快失效抱死。根據現場實際情況,通過設計改造非傳動側軸承座(zuò)冷卻(què)結構來改善軸承工作環境。

原設計出(chū)爐輥道為軸承座水冷,采用淨環水(shuǐ)冷(lěng)卻,冷卻水主管路為ø89mm的碳鋼管路,支管為ø22mm的碳鋼管路,pH值為6~9,水溫(wēn)小於35℃,水壓0.4MPa。在軸承座頂部設置寬(kuān)100mm、長283mm、厚26mm的存水槽,設有一進一回兩個水嘴,通過金屬軟管與冷卻(què)管路(lù)連接。該設計冷卻(què)麵積小(xiǎo),冷卻能力嚴重不足,在實際應用中起不到良好的(de)軸承冷卻效果,無法有效(xiào)阻隔軸承徑向的高溫輻射。為(wéi)此,重新設計改造了非傳動側軸承座冷卻結構,取消(xiāo)原設計的冷卻水槽,在軸(zhóu)承座內部加工(gōng)4個ø30mm、高357mm的空腔(qiāng)用於通入循(xún)環冷卻(què)水,在不改變軸承(chéng)座安裝尺寸的前提下大大提高了軸承(chéng)冷卻效果,軸承座內循環冷卻水腔沿(yán)著軸承的大半圓周分布,從而有(yǒu)效地對軸承的周向位置進行冷卻,采用環軸承圓周的(de)水冷軸承座,可以有效阻(zǔ)隔徑(jìng)向的高溫熱輻射,冷卻麵積加大,軸承工作環境改善,避免了潤滑脂由(yóu)於高溫冷卻效果不足而炭化。

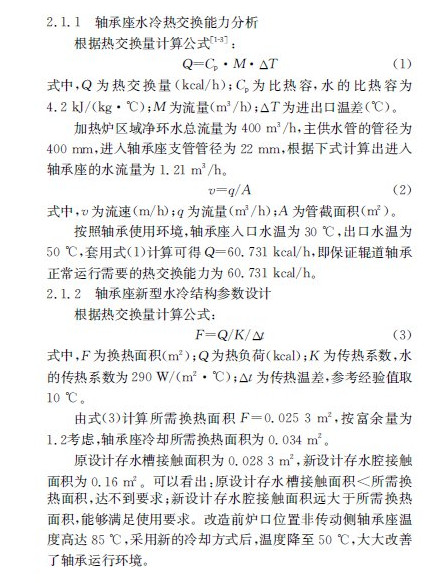

對改造前後的軸(zhóu)承座(zuò)冷卻能力進行了相關對比分析,結果如下:

2.2設計優化進出水嘴位置

原設計冷卻水嘴在(zài)軸承座頂部,該水嘴通過金(jīn)屬軟管與冷卻水(shuǐ)管(guǎn)路相連。在加熱爐進行出(chū)鋼操作時,出鋼機進入爐內將需要出(chū)的鋼坯托起,然後出鋼機後退至出(chū)爐輥道中部,出鋼機下降(jiàng),鋼坯(pī)落到出料輥(gǔn)道上進行(háng)運輸。往往在出(chū)鋼機托起鋼坯後退(tuì)至出(chū)爐輥道中部時,由於鋼坯(pī)在加(jiā)熱爐內長(zhǎng)時間加熱後已經出現了彎曲,出爐過程中鋼坯會與(yǔ)上部冷(lěng)卻水嘴上連接的金屬軟管接觸摩擦,長時(shí)間摩擦會導致金屬軟管破裂漏水,從而嚴重影響輥道軸承座的冷卻效果,造成潤滑脂被烤幹炭化,軸承潤滑不良抱死(sǐ)。為此,重新進行了設(shè)計,將冷卻水嘴(zuǐ)設置在軸承座下部,這樣既方便檢修時拆裝,又(yòu)大大減少了(le)金屬軟管的故障率,有效保障(zhàng)了(le)軸承座冷卻效果,避免了潤滑脂由於高(gāo)溫冷(lěng)卻效果不足而炭化。

3 改造優化後的效果

(1)設備作業率大大(dà)提高。在冷卻係統正常工作的情況(kuàng)下,改造前平均約一個月發生輥道抱(bào)死事故一次,故障處(chù)理時間為1~1.5h;改造完(wán)畢後,近(jìn)半年來沒有出現一起(qǐ)軸承因為受熱(rè)缺油導致的輥道抱死故障,每年可減少停機時間(jiān)18h以上。

(2)優化改造後大大降低了出爐輥道的備件消(xiāo)耗,每年(nián)可節省備件費用約15萬元。

(3)改造後大大減少了維檢(jiǎn)人員在高(gāo)熱區(qū)處理突發故障的次數,減輕了(le)維檢人員的勞動強度,降低了安(ān)全事故發生的幾(jǐ)率,保障了人身(shēn)安全。

4 結語

針對首秦加熱爐(lú)出爐輥道故障率較高,無法滿足正(zhèng)常(cháng)生產需求的現象,對現場多種因(yīn)素進行調查分析,利用2014年(nián)4月中修的機會,對兩座加熱爐(lú)爐門附近的(de)輥道非傳動側軸承座進行了批量改(gǎi)造更換,共計22根輥道。改造完畢後效果十分(fèn)明顯,既延長了設(shè)備使用壽(shòu)命,降低了故障發生率,又減輕了維檢人員的勞動強度,並在為公司降低備件費用的同時提高了設備(bèi)作業率,一舉多得。

[參(cān)考文獻]

[1]龐興華.機械設計[M].北京:電子工業出版社,2010.

[2]鄒(zōu)家(jiā)祥.軋鋼機械[M].3版.北京:冶金工業出版社,2000.

[3]嚴家騄,王永青.工程熱(rè)力學(xué)[M].4版.北京:高等教育出版社,2006.

來源(yuán):《機電信息》2015年(nián)第24期